Высокое качество производитель резьбовое соединение шаровой клапан

Честно говоря, когда говорят о резьбовых соединениях шаровых клапанов, сразу возникает ощущение технологичности, сложность... А на деле, часто дело сводится к банальной прочности и герметичности. И вот тут-то и кроется вся тонкость. Кажется, что это просто болт и гайка, но если это критически важный элемент в гидравлической системе тяжелой техники, то требования к качеству возрастают многократно. Я не буду вдаваться в излишнюю теорию, лучше сразу по делу. В нашей практике, к сожалению, встречается немало попыток сэкономить на этом компоненте, и потом возникают серьезные проблемы с утечками и даже поломками всей системы. Полагаю, многие знакомы с этим.

Проблемы с качеством резьбовых соединений

Самая распространенная проблема – это несоблюдение допусков резьбы. На первый взгляд, мелочь, но даже незначительное отклонение может привести к негерметичности соединения, особенно при высоких давлениях. Иногда, при производстве, просто не уделяется должного внимания контролю. В результате, даже при заявлении о соответствии ГОСТам, реальное качество оставляет желать лучшего. Мы, например, неоднократно сталкивались с ситуацией, когда 'стандартные' шаровые клапаны с резьбовыми соединениями выходили из строя уже через несколько месяцев эксплуатации. Причиной, как выяснилось, была неравномерность нарезания резьбы, из-за чего при затягивании болта, резьба просто 'выгрызалась', что приводило к утечкам. Это, конечно, выливалось в серьезные финансовые потери для наших клиентов.

Еще одна проблема – выбор материалов. Использование некачественной стали или сплавов, не рассчитанных на определенную рабочую среду (температура, агрессивные среды), также приводит к преждевременному износу и коррозии. Часто, производители пытаются сэкономить, используя более дешевый материал, но это, как правило, окупается в виде более частых ремонтов и простоев оборудования. И потом, ремонт – это еще большие затраты, нежели сразу купить качественный продукт. Зачастую, это приводит к тому, что клиенты выбирают варианты с более низкой первоначальной стоимостью, забывая о долгосрочных затратах на обслуживание и ремонт.

Контроль качества на производстве

На нашей стороне всегда большое внимание уделяется контролю качества на всех этапах производства. Мы используем современное оборудование для контроля размеров резьбы, геометрии соединения и механических свойств материала. Также, проводим испытания на герметичность и прочность под давлением, чтобы убедиться в соответствии требованиям. Например, при производстве гидравлических компонентов с резьбой, мы используем метод ультразвукового контроля для выявления внутренних дефектов, которые невозможно обнаружить визуально.

Важность правильного выбора производителя

Выбор производителя резьбовых соединений для шаровых клапанов – это ответственный шаг. Не стоит ориентироваться только на цену. Важно учитывать опыт и репутацию компании, а также наличие сертификатов качества и гарантий. ООО Гуйчжоу Цянлю Гидравлик, расположенное в провинции Гуйжоу, КНР (https://www.qlyy.ru), специализируется на разработке, производстве и обслуживании гидропневматических компонентов и, в частности, на производстве качественных резьбовых соединений. Мы делаем акцент на использовании современных технологий и материалов, а также на строгом контроле качества на всех этапах производства. Наш опыт работы с различными отраслями промышленности позволяет нам предлагать оптимальные решения для различных условий эксплуатации.

Особенности конструкции и материалы

Конструкция резьбовых соединений для шаровых клапанов может быть разной, в зависимости от конкретной задачи. Но чаще всего, используется резьба М20, М25, М30 и т.д. Важно, чтобы резьба была правильно нарезана и имела достаточную глубину, чтобы обеспечить надежное соединение. Мы, например, часто используем резьбу с увеличенной глубиной, чтобы повысить прочность соединения. Также, важную роль играет выбор материала. Как правило, используются различные виды стали – углеродистая, нержавеющая, а также специальные сплавы, устойчивые к коррозии и высоким температурам. При выборе материала необходимо учитывать условия эксплуатации клапана и тип рабочей среды. В определенных случаях необходимо использование высокопрочных сталей или сплавов с добавлением хрома, никеля или молибдена.

Некоторые наши клиенты, работающие в горнодобывающей промышленности, используют соединения с усиленной резьбой, чтобы выдерживать высокие нагрузки и вибрации. В таких случаях, мы применяем специальные технологии обработки поверхности, чтобы повысить износостойкость резьбы. Также, при производстве, используются методы термообработки, такие как закалка и отпуск, чтобы улучшить механические свойства материала. Эти методы позволяют повысить прочность и долговечность соединения.

Влияние давления и температуры

Давление и температура – ключевые факторы, которые влияют на выбор материала и конструкции резьбового соединения для шарового клапана. Чем выше давление, тем прочнее должна быть резьба и тем более устойчивым к деформациям должен быть материал. При высоких температурах необходимо использовать материалы, которые не теряют свои свойства при нагреве. Например, для работы в агрессивных средах, таких как кислотная или щелочная вода, необходимо использовать материалы, устойчивые к коррозии.

Реальные примеры и опыт

Я помню один случай, когда нам пришел заказ на производство соединений для шаровых клапанов, которые должны были использоваться в системе охлаждения промышленного оборудования. Требования к качеству были очень высокими, так как любые утечки могли привести к серьезным поломкам. Мы использовали высококачественную нержавеющую сталь и выполнили все необходимые испытания на герметичность и прочность. После установки, система работала без каких-либо проблем в течение нескольких лет. Это был хороший пример того, как правильный выбор материалов и технологий может обеспечить надежную и долговечную работу оборудования.

Еще один интересный случай – это заказ на производство соединений для использования в нефтегазовой отрасли. В данном случае были установлены дополнительные требования к химической стойкости материала, кроме стандартных требований к прочности. Мы выбрали специальный сплав, разработанный специально для работы в агрессивных средах, и провели дополнительные испытания на устойчивость к воздействию различных химических веществ. Клиент был очень доволен результатом, так как соединение прослужило гораздо дольше, чем ожидалось. В нашей работе мы всегда стараемся учитывать специфику конкретной задачи и предлагать оптимальные решения, соответствующие требованиям клиента.

Будущие тенденции

В будущем, можно ожидать, что производство резьбовых соединений для шаровых клапанов будет все больше автоматизироваться и роботизироваться. Это позволит повысить точность и скорость производства, а также снизить стоимость продукции. Также, будет развиваться использование новых материалов, таких как композитные материалы и сплавы на основе графена, которые обладают высокой прочностью и устойчивостью к коррозии. Мы, как компания, постоянно следим за новыми технологиями и тенденциями в отрасли и внедряем их в свою производственную деятельность. Полагаю, что в ближайшем будущем мы будем использовать 3D-печать для производства сложных и нестандартных соединений.

Нам кажется, что в первую очередь будет развиваться направление 'умных' соединений - соединений с интегрированными датчиками, позволяющими контролировать состояние резьбы и выявлять потенциальные дефекты на ранней стадии. Такие соединения, безусловно, повысят надежность и безопасность гидравлических систем. ООО Гуйчжоу Цянлю Гидравлик уже сейчас ведет разработки в этом направлении и планирует представить свои новые продукты в ближайшем будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

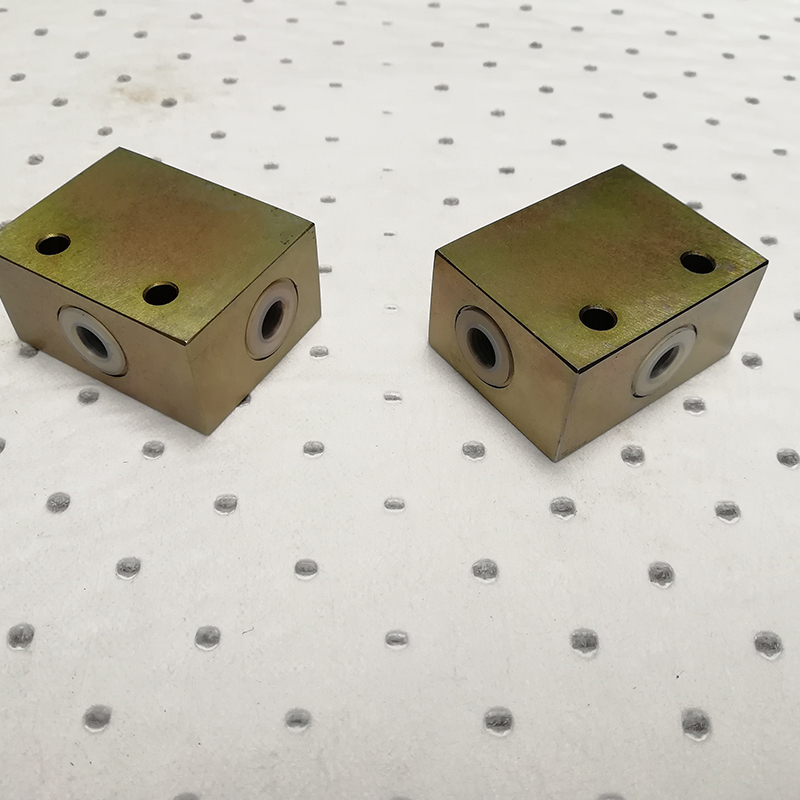

S8G-2 Клапан стопорный двусторонний

S8G-2 Клапан стопорный двусторонний -

Пилотный клапан XH-1G

Пилотный клапан XH-1G -

LS12-2 Гидравлический замок двусторонний

LS12-2 Гидравлический замок двусторонний -

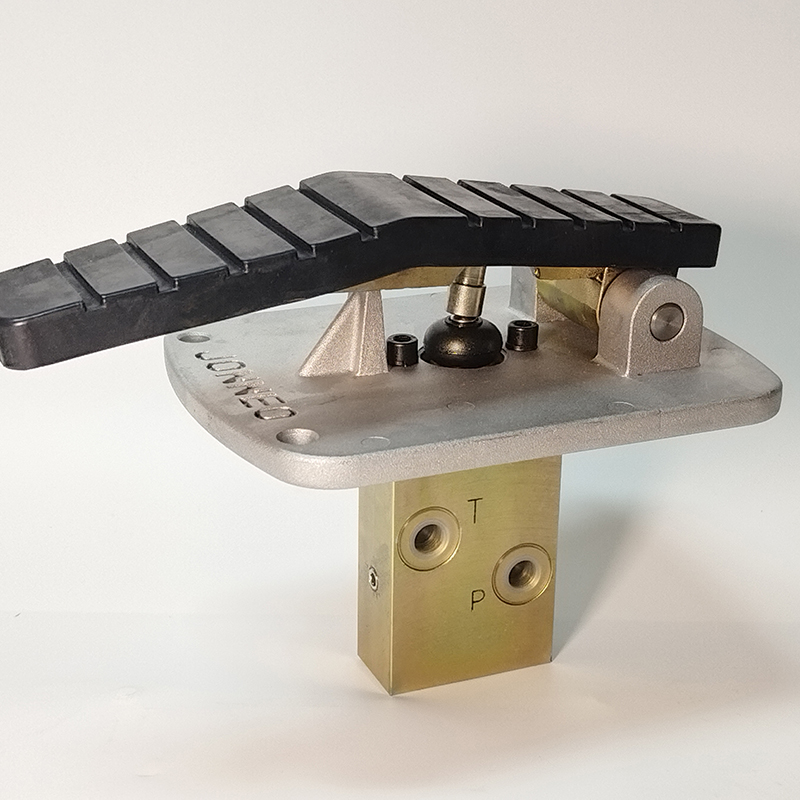

ZJ-1 Тормозной клапан педальный с усилителем

ZJ-1 Тормозной клапан педальный с усилителем -

Пилотный клапан XJA-1G

Пилотный клапан XJA-1G -

Клапан управления пилотным потоком J6D-5G

Клапан управления пилотным потоком J6D-5G -

Клапан управления пилотным потоком J6DQ-1G

Клапан управления пилотным потоком J6DQ-1G -

Пилотный клапан XJA-2G

Пилотный клапан XJA-2G -

Пилотный клапан XB-5G

Пилотный клапан XB-5G -

Пилотный клапан XH-7G

Пилотный клапан XH-7G -

Пилотный клапан XH2-9G

Пилотный клапан XH2-9G -

Пилотный клапан XJA2-7G

Пилотный клапан XJA2-7G

Связанный поиск

Связанный поиск- Производители oem 2-дюймовых шаровых клапанов

- Производители высококачественных перепускных клапанов р80

- Китайские производители гидрозамков с режимами работы

- Производители отличных коллекторов перепускных клапанов

- Поворотный клапан

- Дешевые производители перепускных клапанов с пилотным управлением

- Высококачественный производитель фланцевых шаровых клапанов

- Отличный производитель шаровой кран привода

- Производитель предохранительных клапанов oem

- Оптовые производители шаровых регулирующих клапанов