Высококачественный производитель двунаправленных гидрозамков

В сфере гидравлики, особенно когда речь заходит о двунаправленных гидрозамках, часто можно встретить завышенные обещания и не всегда соответствующие действительности предложения. Многие поставщики говорят о 'высоком качестве', но что это значит на практике? Я не буду вдаваться в глобальные тренды и анализ рынка, это слишком общее. Я хочу поделиться своим опытом – о том, что мы видим на производстве, с какими сложностями сталкиваемся, и как добиваемся надежности. Эта тема, конечно, широка, но я попытаюсь выделить ключевые моменты и предоставить немного 'грязной' правды, какой она есть.

Определение 'высокого качества' в производстве двунаправленных гидрозамков

Слово 'высокое качество' – это не просто красивая фраза. Для нас это означает несколько вещей: от строжайшего контроля качества на каждом этапе производства, от выбора сырья до финального тестирования готового изделия. Это стабильность характеристик, предсказуемая работа в различных условиях и, конечно, длительный срок службы. Качество не только в компонентах, но и в сборке, в точности деталей, в соблюдении технологических процессов. Постоянный мониторинг и корректировка этих процессов – вот что отличает хорошего производителя от остальных. Просто сказать, что 'мы делаем хорошо' – недостаточно.

Я помню случай, когда мы работали над поставкой гидрозамков для тяжелого экскаватора. Клиент предъявлял очень жесткие требования к надежности – работа в пыльных условиях, высокие нагрузки, необходимость исключить утечки. Мы несколько раз переделывали конструкцию, тестировали различные материалы, пока не добились нужного результата. Тогда стало понятно, что 'высокое качество' – это не одноразовое усилие, а непрерывный процесс оптимизации.

Сырье: основа надежности

Выбор сырья – это, пожалуй, самый важный аспект. Мы используем только проверенных поставщиков, которые предоставляют сертификаты соответствия и гарантируют стабильность характеристик материалов. Нельзя экономить на этом – от качества латуни, стали, уплотнительных материалов зависит долговечность и работоспособность гидрозамка. Ранее мы сталкивались с ситуацией, когда поставщик внезапно изменил состав сплава, что привело к увеличению хрупкости детали. Это, конечно, вызвало серьезные проблемы и задержку в производстве. Теперь мы тщательно проверяем каждую партию сырья, проводим собственные испытания.

Иногда клиенты выбирают более дешевые материалы, чтобы снизить себестоимость. Но это, как правило, приводит к проблемам в будущем. Гидрозамок, изготовленный из некачественных материалов, может выйти из строя в самый неподходящий момент, что повлечет за собой серьезные убытки. Лучше потратить немного больше на сырье, чем потом переплачивать за ремонт или замену.

Технологии производства и контроль качества

Мы используем современное оборудование и передовые технологии для производства двунаправленных гидрозамков. Это позволяет нам добиться высокой точности и стабильности размеров деталей, а также минимизировать количество брака. Мы применяем различные методы контроля качества: визуальный осмотр, ультразвуковой контроль, контроль механических свойств. Каждая деталь проходит тщательную проверку перед сборкой.

Ключевым моментом является точное соблюдение технологических процессов. Мы используем специализированное программное обеспечение для контроля параметров обработки, чтобы исключить ошибки. Также мы уделяем большое внимание обучению персонала – только квалифицированные специалисты могут обеспечить высокое качество продукции. Например, у нас регулярно проводятся тренинги по новым технологиям и методам контроля качества.

Важность прецизионной обработки

Прецизионная обработка – это залог долговечности и надежности гидрозамка. Мы используем современное обрабатывающее оборудование, которое позволяет нам добиться высокой точности обработки деталей. Это особенно важно для таких компонентов, как валы, втулки и уплотнения. Небольшие отклонения в размерах могут привести к повышенному износу и утечкам.

Мы постоянно инвестируем в модернизацию оборудования и обучение персонала, чтобы поддерживать высокий уровень прецизионной обработки. Это позволяет нам производить гидрозамки, которые соответствуют самым высоким требованиям клиентов. Мы также сотрудничаем с ведущими научно-исследовательскими институтами, чтобы быть в курсе последних достижений в области обработки металлов.

Типичные ошибки и как их избежать

В процессе производства гидрозамков мы сталкивались с различными проблемами. Одна из самых распространенных ошибок – это неправильный выбор уплотнительных материалов. Неправильный выбор может привести к утечкам гидравлической жидкости и снижению эффективности работы гидрозамка. Важно учитывать рабочую температуру, давление и тип рабочей жидкости при выборе уплотнительных материалов.

Еще одна ошибка – это недостаточное смазывание деталей. Смазка уменьшает трение между деталями, снижает износ и продлевает срок службы гидрозамка. Мы используем специальные смазки, которые соответствуют требованиям производителей гидравлического оборудования.

Проблемы с уплотнениями и их решение

Утечки – это серьезная проблема, которая может привести к снижению эффективности работы гидрозамка и повреждению оборудования. Чаще всего утечки возникают из-за неправильного выбора уплотнительных материалов или износа уплотнений. Мы используем различные типы уплотнений – резиновые, металлические, керамические – в зависимости от условий эксплуатации. Также мы уделяем большое внимание правильной установке уплотнений.

Регулярная проверка состояния уплотнений и своевременная замена изношенных уплотнений – это важная мера профилактики утечек. Мы предлагаем нашим клиентам услуги по техническому обслуживанию и ремонту гидрозамков, которые включают в себя проверку состояния уплотнений и их замену при необходимости.

Заключение

Производство двунаправленных гидрозамков – это сложный и ответственный процесс, который требует высокой квалификации персонала, современного оборудования и строжайшего контроля качества. Мы стремимся к тому, чтобы наша продукция соответствовала самым высоким требованиям клиентов и обеспечивала надежную работу гидравлического оборудования в любых условиях.

Надеюсь, мой опыт был полезен. Если у вас есть какие-либо вопросы, пожалуйста, свяжитесь с нами. Мы всегда готовы помочь.

ООО Гуйчжоу Цянлю Гидравлик – ваш надежный партнер в области гидравлики.

Наш сайт: https://www.qlyy.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пилотный клапан XH-9G

Пилотный клапан XH-9G -

ZJ-5 Тормозной клапан педальный реверсивный

ZJ-5 Тормозной клапан педальный реверсивный -

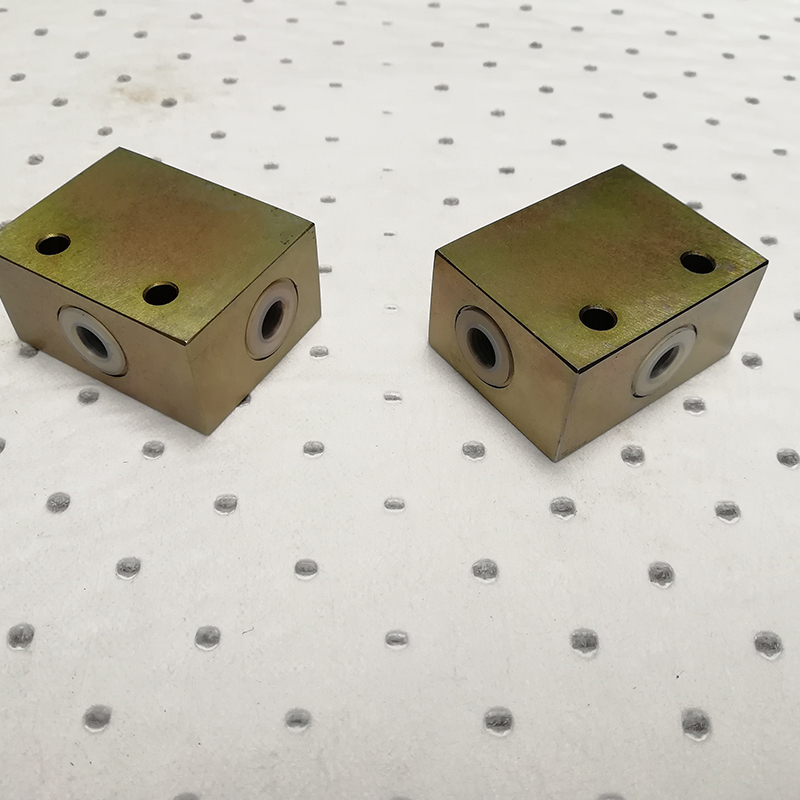

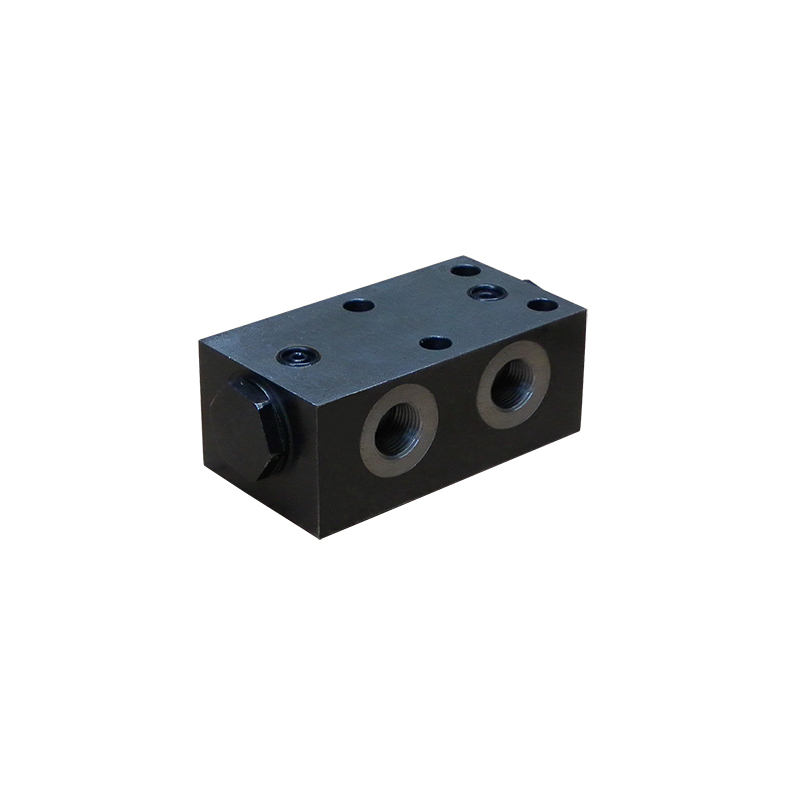

S8B-1 Клапан стопорный двусторонний

S8B-1 Клапан стопорный двусторонний -

Клапан управления пилотным потоком J6LDQ2-3G

Клапан управления пилотным потоком J6LDQ2-3G -

Пилотный клапан XH2-8G

Пилотный клапан XH2-8G -

S8G-2 Клапан стопорный двусторонний

S8G-2 Клапан стопорный двусторонний -

ZJ-1 Тормозной клапан педальный с усилителем

ZJ-1 Тормозной клапан педальный с усилителем -

Пилотный клапан XJA2-3G

Пилотный клапан XJA2-3G -

CYA-1 Однолинейный наполнительный клапан

CYA-1 Однолинейный наполнительный клапан -

Пилотный клапан XH2-9G

Пилотный клапан XH2-9G -

Клапан управления пилотным потоком J6D-5G

Клапан управления пилотным потоком J6D-5G -

LS6-1 Гидравлический замок двусторонний

LS6-1 Гидравлический замок двусторонний

Связанный поиск

Связанный поиск- Дешевые производители гидравлических запорных клапанов

- Китайский производитель обратных клапанов для трубопроводов

- Дешевые производитель 2 дюйма шаровой клапан

- Отличный производитель гидрозамков для телескопических стрел

- Дешевые производитель прямой шаровой клапан

- Китайский производитель обратных клапанов принцип

- Производитель гидравлических замков для подъемных устройств

- Дешевые поставщики полнопроходных шаровых кранов

- Клапан вентиль запорный

- Производитель отличный ремонт гидравлических замков