Изготовители шаровых регулирующих клапанов oem

Заказ на производство шаровых регулирующих клапанов OEM – это, на первый взгляд, простая задача. Клиент предоставляет чертеж или образец, мы изготавливаем. Но на деле все гораздо сложнее. Часто возникает путаница: какие требования к материалам, какая точность, какая система контроля качества нужна? Иногда заказчики думают, что просто найти поставщика и все готово. Это заблуждение. Я, как человек, работающий в этой сфере уже больше десяти лет, могу сказать, что понимание нюансов – это половина успеха. Иначе рискуешь получить продукт, который не соответствует ожиданиям, или, что еще хуже, который просто не будет работать.

Что значит 'OEM' в контексте гидравлических клапанов?

Давайте сразу разберемся, что подразумевается под 'OEM'. Это не просто производство по чертежу, это производство под собственной торговой маркой клиента. Это значит, что мы используем его логотип, его маркировку, его систему контроля качества. Мы выступаем как его незаметный, но ключевой поставщик. В этом отличие от простого производства комплектующих, которые потом перепродаются другим компаниям.

Именно поэтому вопрос качества стоит особенно остро. Если клиент делает ставку на свою репутацию, он не допустит компромиссов в качестве компонентов, в том числе и в шаровых регулирующих клапанах. Недостаточная точность изготовления, неправильно подобранный материал, слабая защита от коррозии – все это может привести к серьезным проблемам для клиента и, как следствие, для нас.

Точность изготовления – критически важный параметр

Точность изготовления – это, пожалуй, один из самых важных параметров. В частности, важна точность изготовления седла клапана и корпуса. Небольшое отклонение в геометрии может привести к утечкам, неправильной работе клапана, а в крайних случаях – к поломке всего гидропривода. Мы работаем с различными материалами – сталь, латунь, нержавеющая сталь, в зависимости от требований заказчика. Но даже при работе с самыми твердыми сплавами, необходимо строго контролировать размеры и шероховатость поверхности.

Однажды нам пришел заказ на изготовление клапанов для пневматической системы в строительной технике. В чертеже указанная точность была 'средняя'. Но после нескольких итераций, испытаний, выяснилось, что такая точность совершенно не подходит для данного применения. Клапаны начинали давать утечки при определенных нагрузках. Пришлось перерабатывать чертежи и настраивать технологический процесс. Это стоило нам дополнительных затрат времени и материалов, но зато позволило решить проблему.

Материалы – выбор за клиентом, контроль за нами

Клиент обычно определяет, из какого материала должны быть изготовлены шаровые регулирующие клапаны. Это может быть сталь, латунь, бронза, титан, или специальные сплавы. Но наша задача – гарантировать, что выбранный материал соответствует требованиям по прочности, коррозионной стойкости и рабочей температуре. Мы проводим испытания материалов, контролируем их химический состав, и документируем все результаты.

Например, для клапанов, используемых в агрессивных средах, мы рекомендуем использовать специальные сплавы с повышенной коррозионной стойкостью. Иначе, клапаны быстро выйдут из строя, что приведет к дорогостоящему ремонту и простою оборудования. Мы всегда консультируем клиентов по выбору оптимального материала, основываясь на их конкретных потребностях.

Контроль качества: от входного контроля до финального тестирования

Система контроля качества должна охватывать все этапы производства – от входного контроля материалов до финального тестирования готовой продукции. Входной контроль включает в себя проверку соответствия материалов спецификациям, контроль размеров и геометрии. В процессе изготовления проводится контроль качества на каждом этапе – после механической обработки, после сборки, после термической обработки. Финальный контроль включает в себя проверку работоспособности клапанов, контроль утечек, проверку соответствия требованиям заказчика.

Используем различные методы контроля качества: визуальный осмотр, измерение размеров, проверку герметичности, вибрационный контроль, ультразвуковой контроль. Мы также используем современное измерительное оборудование – координатно-измерительные машины, ультразвуковые дефектоскопы, лазерные системы контроля.

Технологический процесс: от проектирования до готового изделия

Технологический процесс производства шаровых регулирующих клапанов включает в себя несколько этапов: проектирование, токарная обработка, фрезерная обработка, шлифование, полирование, сборка, термическая обработка, установка уплотнений, контроль качества.

Мы используем современное оборудование – токарные станки с ЧПУ, фрезерные станки с ЧПУ, шлифовальные станки, полировальные станки. Используем различные методы обработки – точение, фрезерование, шлифование, полирование, резку проволокой. Соблюдаем строгие технологические режимы, чтобы обеспечить высокую точность и качество изготовления.

Проблемы, с которыми сталкиваемся в процессе производства

Не обойтись без проблем. Часто возникают трудности с поставкой качественных материалов. Не всегда можно найти поставщика, который сможет предоставить материал, соответствующий всем требованиям заказчика. Кроме того, часто возникают проблемы с качеством оборудования. Станки могут ломаться, требовать ремонта, что приводит к срыву сроков производства. Поэтому, важно иметь резервные источники поставок материалов и запасные части для оборудования.

Иногда возникают сложности с обучением персонала. Необходимо постоянно повышать квалификацию сотрудников, знакомить их с новыми технологиями и оборудованием. Только тогда можно обеспечить высокое качество продукции и соблюдение сроков производства. Регулярное обучение персонала, обмен опытом с другими компаниями – это залог успеха.

Будущее производства OEM клапанов: тенденции и перспективы

В будущем производство шаровых регулирующих клапанов OEM будет развиваться в направлении автоматизации, цифровизации и повышения качества. Будут активно внедряться новые технологии – роботизация, искусственный интеллект, Интернет вещей. Будет увеличиваться спрос на клапаны с повышенной коррозионной стойкостью, с повышенной точностью и надежностью.

Мы постоянно следим за новыми тенденциями в отрасли и внедряем их в свою работу. Используем современное оборудование и технологии. Повышаем квалификацию сотрудников. Цель – предоставлять клиентам продукцию высочайшего качества, соответствующую их требованиям и ожиданиям.

В заключение, хочу еще раз подчеркнуть, что производство шаровых регулирующих клапанов OEM – это ответственная задача, требующая глубоких знаний и опыта. Не стоит недооценивать сложность этого процесса. Важно выбирать надежного партнера, имеющего необходимый опыт и квалификацию. И тогда можно быть уверенным в том, что вы получите продукцию, которая будет соответствовать всем вашим требованиям и ожиданиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пилотный клапан XH-7G

Пилотный клапан XH-7G -

Клапан уравновешивающий PS6-1

Клапан уравновешивающий PS6-1 -

Пилотный клапан XH2-8G

Пилотный клапан XH2-8G -

Пилотный клапан XJA2-3G

Пилотный клапан XJA2-3G -

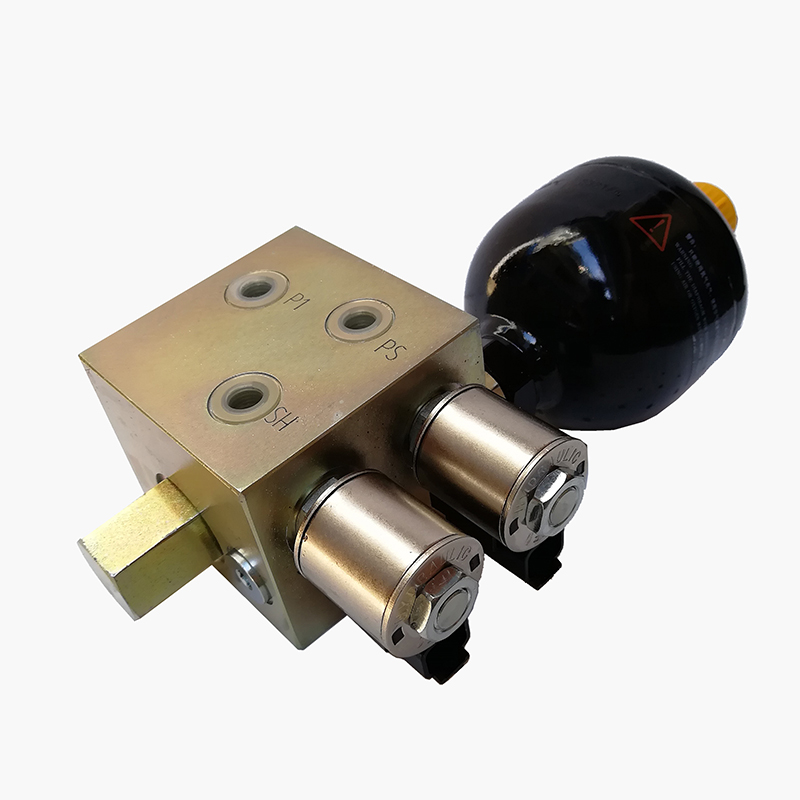

ZJ-1 Тормозной клапан педальный с усилителем

ZJ-1 Тормозной клапан педальный с усилителем -

Пилотный клапан XB-5G

Пилотный клапан XB-5G -

Клапан управления пилотным потоком J6LDQ2-3G

Клапан управления пилотным потоком J6LDQ2-3G -

Пилотный клапан XJA2-4G

Пилотный клапан XJA2-4G -

Пилотный клапан XJA-1G

Пилотный клапан XJA-1G -

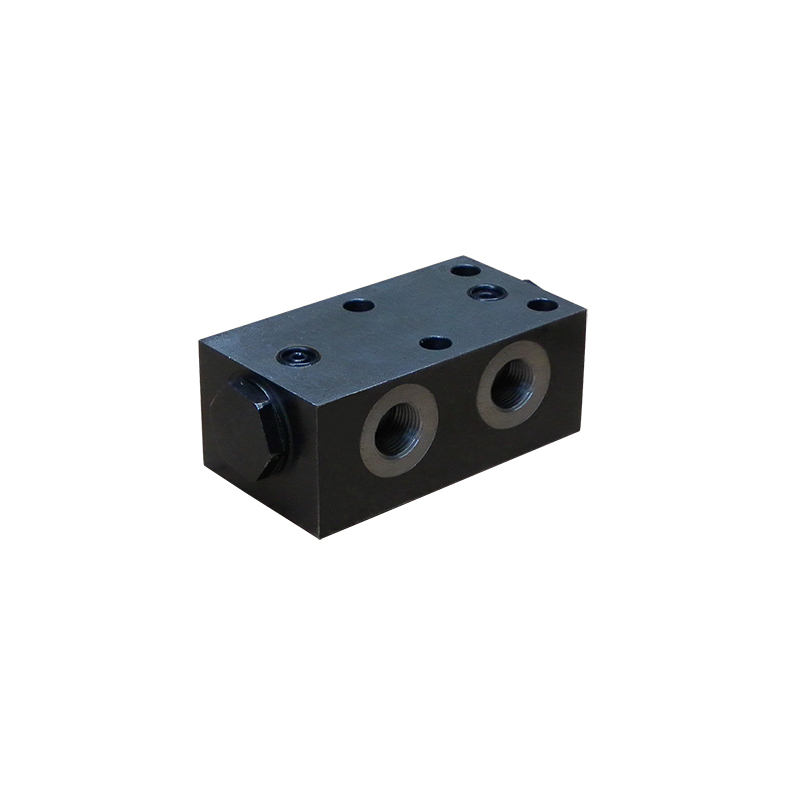

LS6-1 Гидравлический замок двусторонний

LS6-1 Гидравлический замок двусторонний -

CYA-1 Однолинейный наполнительный клапан

CYA-1 Однолинейный наполнительный клапан -

Клапан управления пилотным потоком J6DQ2-3G

Клапан управления пилотным потоком J6DQ2-3G

Связанный поиск

Связанный поиск- Производитель дешевых однонаправленных гидравлических замков

- Ведущие производители шаровых клапанов типа 50

- Высококачественные производители гидрозамков для телескопических стрел

- Оптовые производители однопедальных пилотных клапанов

- Оптовые производители фланцевых шаровых клапанов

- Ведущие производители схем перепускных клапанов

- Производители оптовых клапанов обратного давления

- Оптовый производитель гидрозамков для минских тракторов

- Поставщики клапанов наполнения жидкостью из китая

- Поставщики шаровых клапанов из китая