Китайский производитель гидравлических замков с рабочим процессом

Гидравлические замки – тема, которая часто вызывает недопонимание. Многие считают, что это просто сборка готовых деталей, но на деле всё гораздо сложнее. Особенно, когда речь заходит о производстве в Китае. Попытаюсь поделиться своими наблюдениями и опытом, от проектирования до контроля качества. Что у нас на рынке представлено – широкий ассортимент, да. Но качество… качество часто оставляет желать лучшего. Хочется разобраться, как это происходит “под капотом”, что нужно учитывать, чтобы не нарваться на подделку или просто неэффективный продукт.

Исходные данные и проектирование

Начнем с самого начала – с технического задания. Здесь все начинается. Клиент предъявляет требования: грузоподъемность, рабочее давление, температурный режим, условия эксплуатации. Часто, к сожалению, ТЗ сформулировано недостаточно четко. Это уже первый сигнал – потенциальная проблема. Например, клиент хочет замок для работы в очень агрессивной среде, но это не указано в документации. В итоге, после изготовления, выясняется, что замок быстро корродирует или перестает функционировать. По сути, это не проблема производства, а проблема неправильного понимания задач на этапе проектирования. Мы, как правило, стараемся максимально подробно выявлять скрытые требования, иногда это требует дополнительных консультаций и даже небольших переделок.

В Китае, как и везде, используются CAD-системы для проектирования. Но уровень экспертизы – это отдельный вопрос. Не все инженеры обладают достаточным опытом и знаниями. Это может привести к неоптимальному решению, сложности в изготовлении и, как следствие, снижению надежности замка. Поэтому, при работе с китайскими поставщиками, важно проводить тщательную проверку документации и убеждаться в наличии квалифицированных специалистов.

Важность выбора материалов

Материал – это основа всего. От него зависит долговечность, прочность и устойчивость замка к внешним воздействиям. В большинстве случаев используются различные марки стали, а также сплавы на основе алюминия и других металлов. Важно, чтобы материал соответствовал требованиям ТЗ и имел необходимые сертификаты качества. Опять же, часто встречается использование более дешевых, но менее качественных материалов. Это приводит к уменьшению срока службы замка и повышению риска поломок.

Например, мы однажды получили заказ на гидравлический замок для тяжелой строительной техники. В спецификации указали “сталь”, но в итоге использовали марку стали, не рассчитанную на такие нагрузки. В процессе эксплуатации замок перестал выдерживать нагрузку и сломался. Такие случаи, к сожалению, не редки. Поэтому, нельзя экономить на материалах – это всегда прогнозируемые затраты в будущем.

Производственный процесс

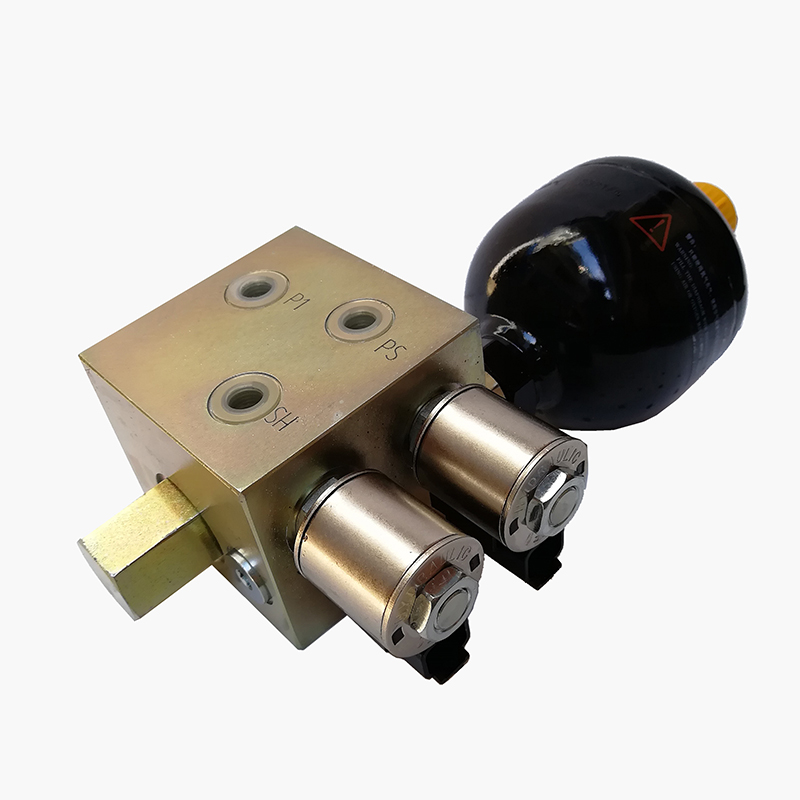

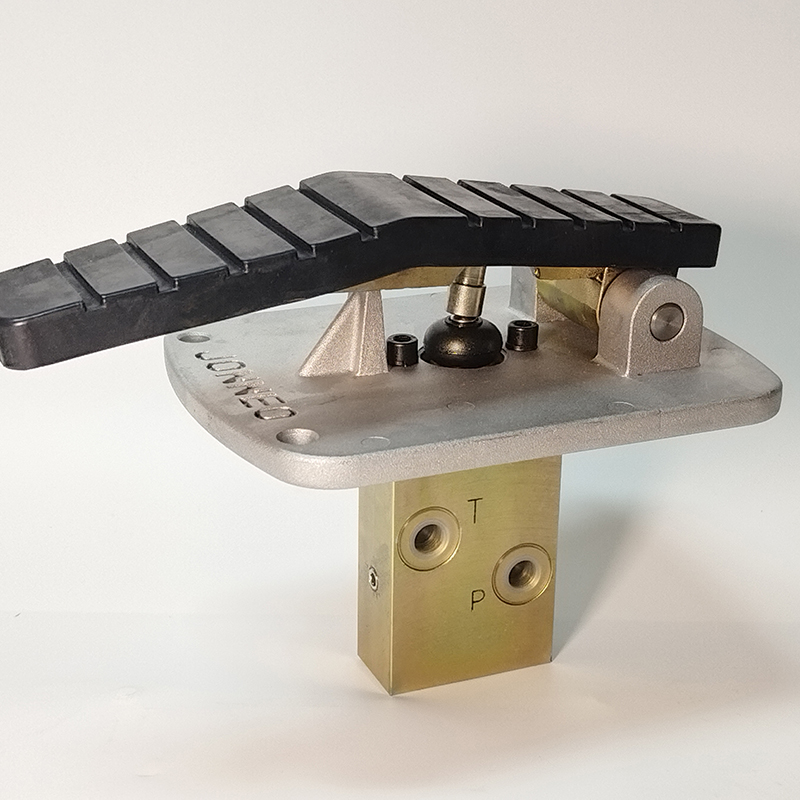

Производственный процесс гидравлических замков включает в себя несколько этапов: изготовление деталей, сварку, обработку, сборку, испытания и покрытие. Каждый этап требует строгого контроля качества. В Китае, как правило, используются автоматизированные линии для изготовления деталей и сварки. Это позволяет повысить производительность и снизить затраты. Но автоматизация не исключает необходимость ручного контроля – особенно на этапе сборки.

Сварка – один из самых ответственных этапов. Качество сварного шва напрямую влияет на прочность замка. Используются различные методы сварки, в зависимости от материала и конструкции замка. Важно, чтобы сварка выполнялась квалифицированными сварщиками и проверялась на наличие дефектов. Некачественная сварка может привести к разрыву замка под нагрузкой – с катастрофическими последствиями.

Контроль качества на различных этапах

Контроль качества – неотъемлемая часть производственного процесса. На каждом этапе проверяются соответствие деталей чертежам, качество сварки, прочность и устойчивость к внешним воздействиям. Используются различные методы контроля качества: визуальный осмотр, измерение размеров, проверка прочности, испытания на герметичность и коррозионную стойкость. К сожалению, не всегда китайские производители уделяют достаточно внимания контролю качества. Иногда пропускаются дефекты, которые могут привести к поломке замка.

Мы часто проводим дополнительный контроль качества на этапе отгрузки продукции. Проверяем соответствие документации, визуально осматриваем замки на наличие дефектов, и в некоторых случаях проводим проверку герметичности. Это позволяет уменьшить риск получения брака и обеспечить довольство клиентов.

Покрытие и финальная сборка

После сборки замок покрывается защитным слоем. Это может быть порошковая покраска, гальваническое покрытие или другие виды покрытия. Покрытие защищает замок от коррозии, износа и внешних воздействий. Важно, чтобы покрытие было равномерным и не имело дефектов. Некачественное покрытие может привести к быстрой коррозии замка и потере его функциональности.

Финальная сборка включает в себя установку дополнительных элементов: ручек, запирающих механизмов, датчиков и других компонентов. Важно, чтобы все элементы были установлены правильно и надежно. В противном случае, замок может не функционировать должным образом.

Проблемы с поставками и логистикой

Помимо технических аспектов, стоит упомянуть и о проблемах с поставками и логистикой. Задержки в поставках, проблемы с таможенным оформлением, изменение курсов валют – это все факторы, которые могут существенно повлиять на стоимость и сроки производства замков. Необходимо учитывать эти факторы при планировании закупок и подборе поставщиков.

В последнее время, из-за геополитической ситуации, сложности с логистикой только усилились. Поэтому, важно искать альтернативные каналы поставок и поддерживать относительные запасы продукции.

Выводы и рекомендации

Производство гидравлических замков – сложный и многоэтапный процесс. Успех зависит от много факторов: качества исходных данных, квалификации персонала, использования современного оборудования, контроля качества и эффективной логистики. При работе с китайскими поставщиками, необходимо проводить тщательную проверку документации, убеждаться в наличии квалифицированных специалистов и не экономить на материалах. Только в этом случае можно получить надежный и долговечный продукт.

Что бы я рекомендовал: внимательно выбирайте партнеров. По возможности, посетите производственную площадку. Попросите предоставить сертификаты качества. Проведите испытания наших образцов продукции. И, наконец, не бойтесь задавать вопросы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

S8B-1 Клапан стопорный двусторонний

S8B-1 Клапан стопорный двусторонний -

Пилотный клапан XH2-9G

Пилотный клапан XH2-9G -

Клапан управления пилотным потоком J6D-5G

Клапан управления пилотным потоком J6D-5G -

Пилотный клапан XJA-1G

Пилотный клапан XJA-1G -

Клапан уравновешивающий PS6-1

Клапан уравновешивающий PS6-1 -

Пилотный клапан XH-7G

Пилотный клапан XH-7G -

Клапан управления пилотным потоком J6DQ2-2G

Клапан управления пилотным потоком J6DQ2-2G -

Пилотный клапан XB-5G

Пилотный клапан XB-5G -

Пилотный клапан XH2-8G

Пилотный клапан XH2-8G -

Пилотный клапан XJA-2G

Пилотный клапан XJA-2G -

Пилотный клапан XH-9G

Пилотный клапан XH-9G -

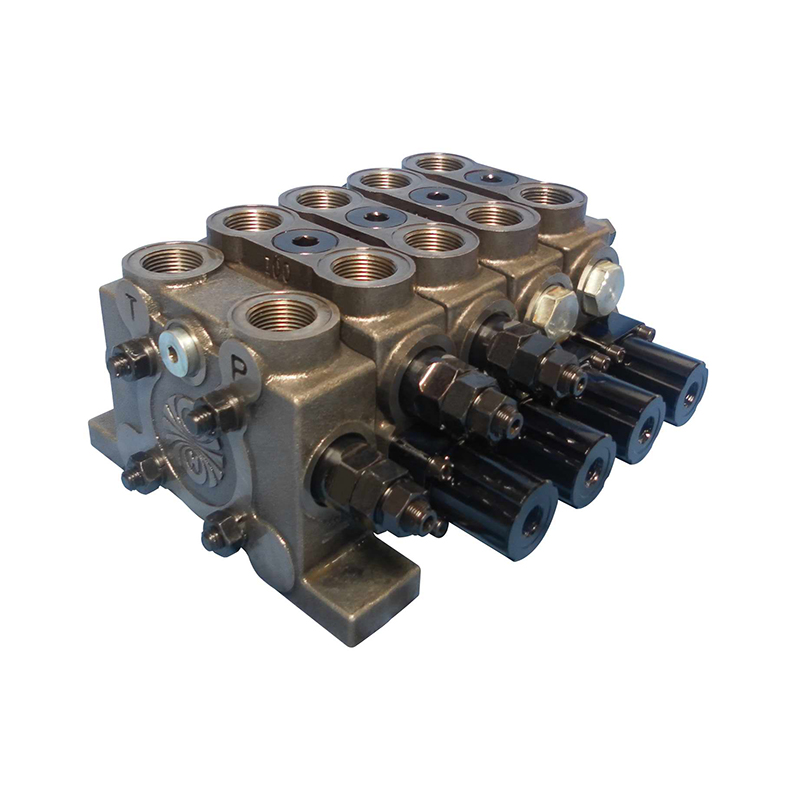

Многосекционный распределитель

Многосекционный распределитель

Связанный поиск

Связанный поиск- Производитель прямых шаровых клапанов в китае

- Оптовые продавцы коллекторов для челночных клапанов

- Гидрозамок на гидроцилиндр подъема стрелы

- Ведущий производитель редукционных клапанов

- Высококачественный производитель шаровых кранов с электроприводом

- Производители высококачественных дроссельных клапанов

- Ведущие производители шаровых кранов

- Высококачественные производители 15 шаровых клапанов

- Оптовые производители клапанов перегрузки

- Производитель высококачественных конструкций гидрозамков