Производители оптовых предохранительных клапанов рабочий процесс

Сразу скажу – часто слышу от клиентов, что думают, мол, рабочий процесс производства предохранительных клапанов – это просто прикрутили мембрану, покрасили и всё. Ну, знаете, как с конвейерной сборкой чего-то простого. Да, в общих чертах так и есть, но между 'прикрутили' и 'работает безотказно в критической ситуации' – пропасть. И эта пропасть, как правило, возникает из-за недооценки множества нюансов. ВООБЩЕ, не стоит недооценивать простоту казалось бы, элементарных вещей.

От замысла к реализации: проектирование и подбор материалов

Первый и, пожалуй, самый важный этап – проектирование. Здесь не обойтись без глубокого понимания того, для каких условий эксплуатации предназначен клапан. Давление, температура, агрессивность среды – это только верхушка айсберга. Нужно учитывать динамические нагрузки, возможность загрязнения рабочей среды, а также требуемую скорость срабатывания. Многие заказывают клапаны 'под ключ', но не всегда готовы предоставить полную и достоверную информацию об условиях эксплуатации. Это, в свою очередь, может привести к серьезным проблемам с надежностью и безопасностью. В нашей компании, ООО Гуйчжоу Цянлю Гидравлик, мы уделяем особое внимание этому этапу. С самого начала мы сотрудничаем с заказчиком, чтобы максимально точно определить все требования и подобрать оптимальные материалы.

Выбор материала – это отдельная песня. Нержавейка, латунь, специальные сплавы – каждый материал имеет свои плюсы и минусы. Важно учитывать не только механические свойства, но и коррозионную стойкость. Например, для работы в агрессивных средах часто используют специальные сплавы, которые значительно дороже обычной нержавейки. Но экономить на этом – верный путь к поломке. Мы регулярно сталкиваемся с ситуациями, когда дешевый клапан выходит из строя через несколько месяцев эксплуатации, в то время как более дорогой и надежный прослужит десятилетия.

С учетом современных требований, часто требуются клапаны, соответствующие стандартам безопасности – например, API 620. Это не просто сертификат, это гарантия того, что клапан прошел строгий контроль качества и соответствует определенным требованиям к надежности и безопасности. Заказчик может обратиться в ООО Гуйчжоу Цянлю Гидравлик для получения консультации по выбору подходящего стандарта для конкретного проекта. Мы поможем сориентироваться в нормативной базе и подобрать клапан, соответствующий всем требованиям.

Производственный процесс: от литья до сборки

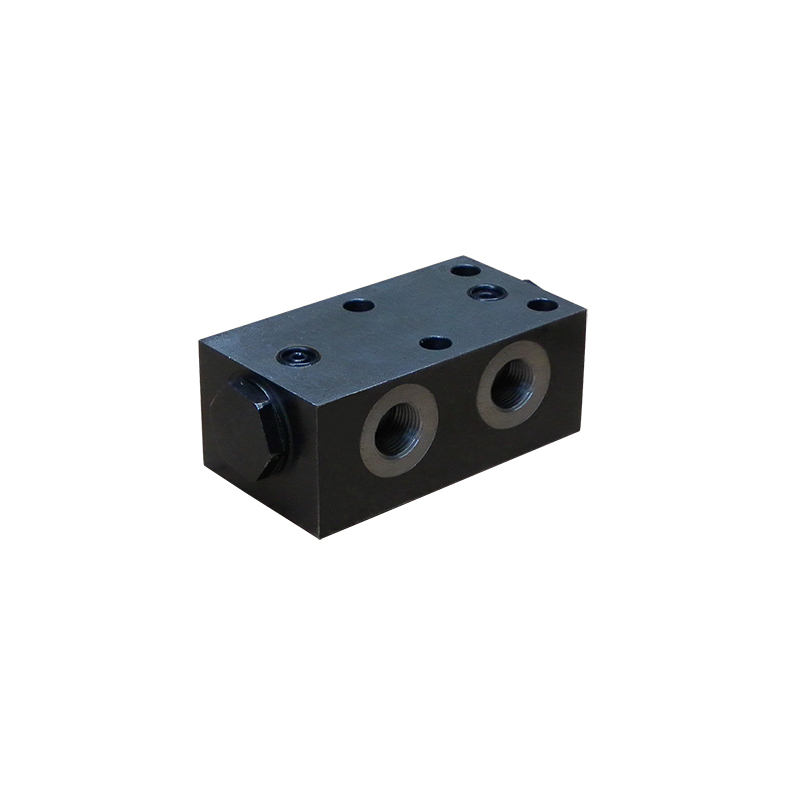

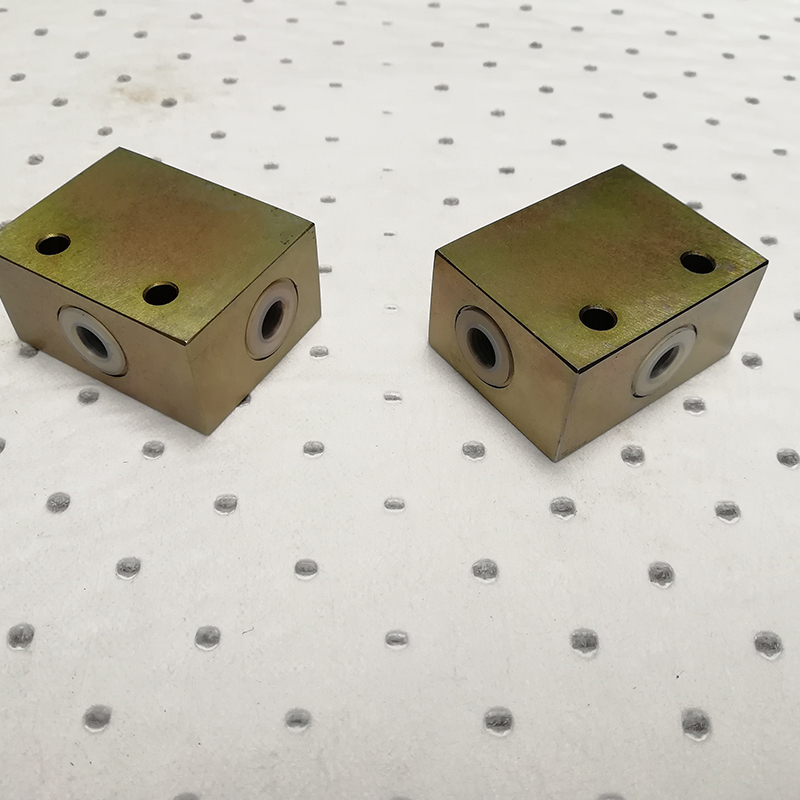

Дальше идет непосредственно производство. Это может быть литье, штамповка, обработка на станках с ЧПУ – в зависимости от сложности конструкции. Мы в ООО Гуйчжоу Цянлю Гидравлик используем как традиционные, так и современные методы производства, чтобы обеспечить высокое качество и точность деталей. Особое внимание уделяется контролю геометрии и размеров, чтобы гарантировать правильную работу клапана.

Важный этап – гидравлические испытания. Каждый клапан после сборки подвергается испытаниям на герметичность и работоспособность. Это делается в специальных испытательных стендах, где имитируются реальные условия эксплуатации. Мы проводим испытания на различных давлениях и температурах, чтобы убедиться в надежности клапана. Пропускание хотя бы одного клапана без испытаний – это просто недопустимо.

Не стоит забывать и о контроле качества на всех этапах производства. Мы используем современное оборудование для контроля размеров, геометрии и материала деталей. Кроме того, мы проводим визуальный осмотр каждого клапана, чтобы выявить любые дефекты. Наша система контроля качества соответствует международным стандартам, что подтверждается сертификатами.

Распространенные ошибки и их последствия

На практике часто встречаюсь с ошибками, которые приводят к серьезным проблемам. Например, неправильный выбор материала или некачественная обработка деталей. Иногда можно сэкономить на материалах, но это обычно обходится дороже в долгосрочной перспективе. Или наоборот, переплатить за ненужную сложность конструкции, которая не обеспечивает дополнительных преимуществ.

Еще одна распространенная ошибка – игнорирование требований к сборке. Неправильная установка пружины, неправильное соединение деталей – все это может привести к поломке клапана. Мы уделяем особое внимание качеству сборки, используя только сертифицированные крепежные элементы и следуя строгим инструкциям. В противном случае, даже самый дорогой клапан может выйти из строя.

Иногда случается, что заказчики пытаются сэкономить на логистике. Например, заказывают большие партии клапанов, которые затем хранятся долгое время. В результате, клапаны могут подвергнуться воздействию влаги и пыли, что может привести к коррозии и ухудшению их характеристик. Мы предлагаем гибкие условия логистики, чтобы минимизировать риски, связанные с хранением и транспортировкой клапанов.

Неожиданные проблемы и их решение

Бывало, что находили дефекты, которые не обнаруживались на этапе контроля качества. Например, микротрещины в материале или скрытые дефекты обработки. В таких случаях необходимо проводить дополнительные испытания и принимать соответствующие меры. Мы не боимся признавать ошибки и готовы оперативно решать возникающие проблемы.

Один случай вспоминаю с неприятным чувством. Заказчик заказал партию клапанов для работы в условиях высокой вибрации. После нескольких недель эксплуатации выяснилось, что клапаны начали выходить из строя. При детальном анализе выяснилось, что причина – некачественная обработка поверхности деталей, что приводило к повышенному износу. Мы оперативно переработали технологию обработки и выпустили новую партию клапанов, которая полностью соответствовала требованиям заказчика.

Также часто сталкиваемся с проблемами, связанными с неправильным использованием клапанов. Например, перегрузка клапана или работа в условиях, не соответствующих его назначению. В таких случаях необходимо проводить обучение персонала и информировать заказчиков о правилах эксплуатации клапанов. В ООО Гуйчжоу Цянлю Гидравлик мы предоставляем техническую поддержку и консультации по вопросам эксплуатации клапанов.

Будущее производства: автоматизация и цифровизация

Сейчас активно внедряются новые технологии в производство предохранительных клапанов. Автоматизация позволяет повысить точность и скорость производства, а цифровизация – улучшить контроль качества и снизить затраты. Мы постоянно следим за новыми тенденциями в отрасли и внедряем их в нашу работу. В ближайшем будущем планируем внедрить роботизированные линии для сборки и испытания клапанов.

Еще один важный тренд – развитие искусственного интеллекта. ИИ может использоваться для автоматического контроля качества, прогнозирования отказов и оптимизации производственных процессов. В перспективе, мы надеемся использовать ИИ для создания интеллектуальных клапанов, которые будут самостоятельно адаптироваться к условиям эксплуатации.

В заключение хочется сказать, что производство качественных предохранительных клапанов – это сложный и ответственный процесс. Он требует глубоких знаний и опыта, а также постоянного совершенствования технологий. Мы, как производители, стремимся к тому, чтобы предлагать нашим клиентам только самые надежные и современные решения. Именно поэтому мы уделяем внимание всем этапам производства, от проектирования до поставки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

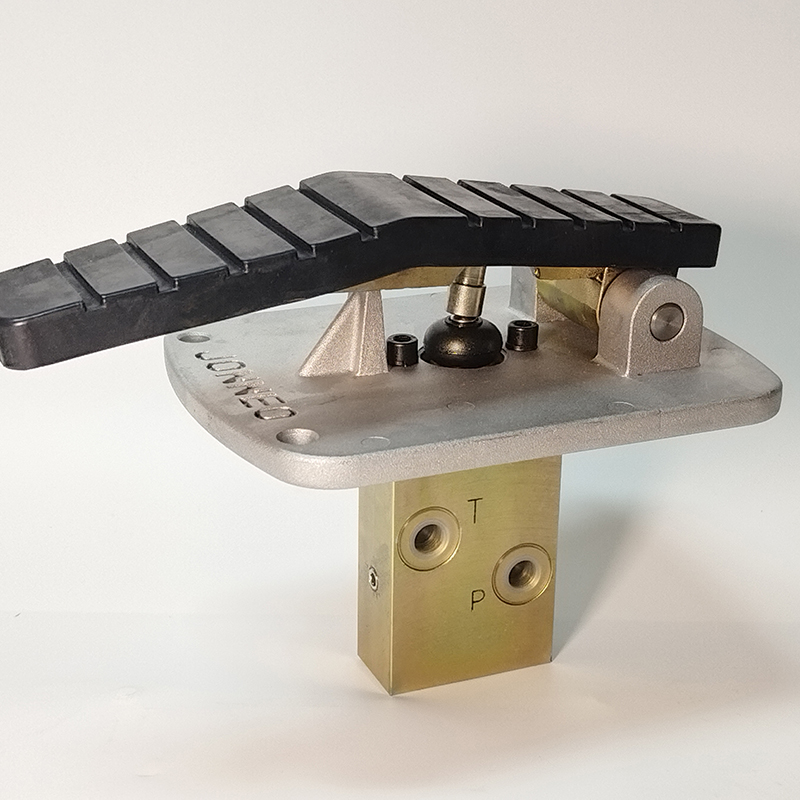

ZJ-5 Тормозной клапан педальный реверсивный

ZJ-5 Тормозной клапан педальный реверсивный -

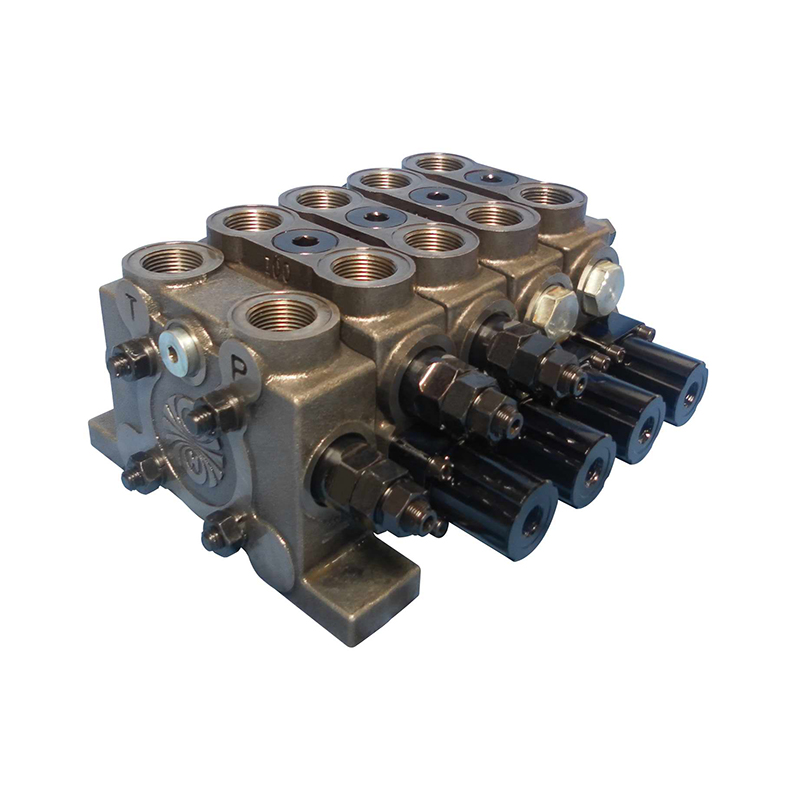

Многосекционный распределитель

Многосекционный распределитель -

Пилотный клапан XH-3G

Пилотный клапан XH-3G -

Пилотный клапан XH2-9G

Пилотный клапан XH2-9G -

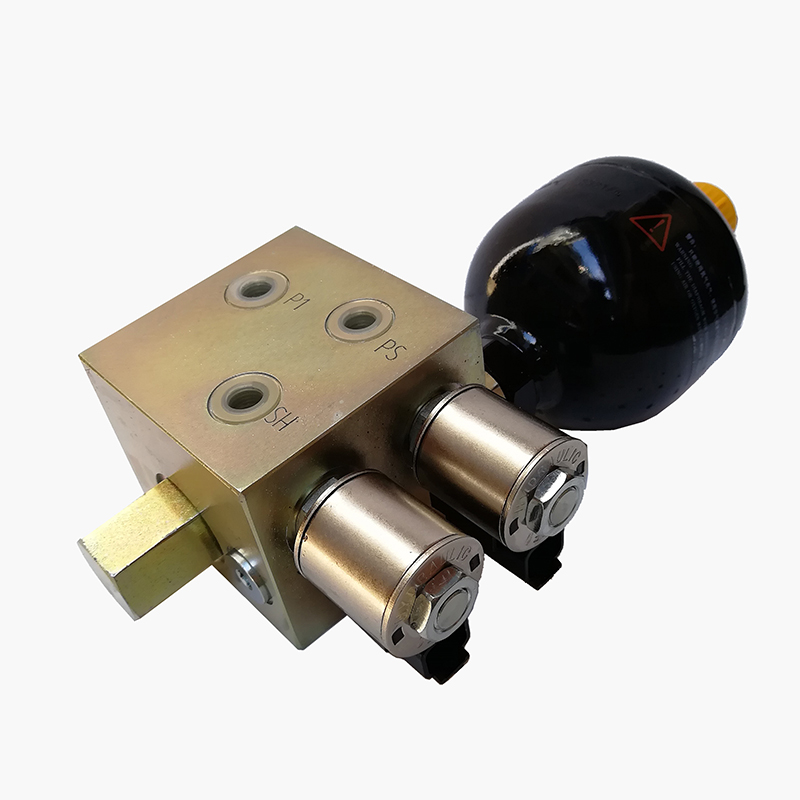

Клапан управления пилотным потоком J6LDQ2-3G

Клапан управления пилотным потоком J6LDQ2-3G -

CYA-1 Однолинейный наполнительный клапан

CYA-1 Однолинейный наполнительный клапан -

Пилотный клапан XH2-8G

Пилотный клапан XH2-8G -

Пилотный клапан XH-9G

Пилотный клапан XH-9G -

Пилотный клапан XJA-2G

Пилотный клапан XJA-2G -

ZJ-1 Тормозной клапан педальный с усилителем

ZJ-1 Тормозной клапан педальный с усилителем -

Клапан управления пилотным потоком J6DQ2-2G

Клапан управления пилотным потоком J6DQ2-2G -

Пилотный клапан XJA2-4G

Пилотный клапан XJA2-4G

Связанный поиск

Связанный поиск- Производители высококачественного ремонта гидрозамков

- Поставщики 15 тип шаровой клапан из китая

- Оптовые производители челночных клапанов

- Поставщики шаровых кранов для туалета из китая

- Оптовые производители экскаваторных гидрозамков

- Отличный производитель управляющих клапанов для экскаваторов

- Китайский производитель электромагнитных распределительных клапанов

- Оптовые производители гидравлических замков типа гз

- Поставщики шаровых регулирующих клапанов из китая

- Отличный производитель двунаправленных противовесных клапанов