Производители перепускных клапанов oem принцип работы

Перепускные клапаны... звучит просто, да? Но когда дело доходит до их проектирования и производства, особенно в рамках OEM-заказов, все становится гораздо сложнее. Часто встречаю ситуацию, когда заказчики видят лишь конечный продукт, а не весь комплекс проблем, возникающих на этапе разработки и изготовления. Попытаюсь поделиться своим опытом, как, иногда, не самые очевидные детали могут критически влиять на надежность и эффективность системы. И да, не буду вдаваться в излишнюю теорию – в реальной работе все гораздо практичнее.

Что такое перепускной клапан и зачем он нужен?

Начнем с основ. Перепускные клапаны – это устройства, предназначенные для перенаправления потока рабочей жидкости (обычно гидравлической) из одного участка гидравлической системы в другой. Их основная задача – защита системы от избыточного давления и обеспечение бесперебойной работы при определенных условиях. Представьте себе гидравлический цилиндр, который испытывает внезапное увеличение нагрузки. Без перепускного клапана он может быть поврежден. Клапан просто 'сбросит' избыточное давление, предохраняя механизм.

Функционально, перепускные клапаны бывают разных типов: фиксированные, регулируемые, с автоматическим или ручным управлением. Выбор зависит от конкретной задачи и требований к системе. Важно понимать, что не все перепускные клапаны одинаковы. Например, клапан, используемый в строительной технике, должен быть более прочным и надежным, чем клапан, используемый в промышленном оборудовании. Наши клиенты, часто компании из тяжелой промышленности, особенно чувствительны к надежности и долговечности.

Один распространенный момент, который я часто вижу – это недооценка важности правильного выбора материала. Влияет не только на прочность, но и на устойчивость к коррозии и износу. Поэтому мы всегда уделяем большое внимание материалам, особенно при разработке клапанов для агрессивных сред.

Принцип работы: как это работает 'внутри'?

Принцип работы перепускного клапана, как правило, основан на механическом воздействии на мембрану или поршень. Когда давление на входе клапана превышает заданный предел, мембрана или поршень смещается, открывая перепускной канал и направляя жидкость в другой участок системы. Когда давление падает ниже определенного уровня, клапан закрывается, возвращая систему в исходное состояние. Просто, да? Но здесь кроется множество нюансов.

Важным аспектом является конструкция седла клапана и его взаимодействие с плунжером или мембраной. От этого зависит герметичность и скорость перепуска. Иногда возникают проблемы с заклиниванием клапана, особенно при наличии загрязнений в рабочей жидкости. Мы применяем различные системы фильтрации для предотвращения таких проблем. В одном проекте, помню, заказчик столкнулся с частым выходом клапанов из строя из-за попадания песка в гидравлическую систему. После установки эффективного фильтра, количество отказов значительно сократилось.

Существуют также клапаны с регулируемым перепускным давлением, которые позволяют настроить систему на работу в различных режимах. Это особенно важно для оборудования, которое используется в разных условиях эксплуатации.

Особенности проектирования OEM-клапанов

Работа с OEM-заказами требует особого подхода. Недостаточно просто спроектировать клапан, который будет работать по спецификациям заказчика. Важно учитывать все факторы, связанные с производством и интеграцией в конечный продукт. Например, необходимо учитывать доступность материалов, возможность сборки и обслуживания. Часто заказчики предъявляют требования к внешнему виду клапана – цвет, размер, наличие логотипа.

Процесс проектирования начинается с детального анализа требований заказчика. Мы используем специализированное программное обеспечение для моделирования и анализа гидравлических систем. Это позволяет нам оптимизировать конструкцию клапана и убедиться в его надежности и эффективности. Важно понимать, что даже небольшое изменение в конструкции может существенно повлиять на характеристики клапана. Например, изменение геометрии седла клапана может привести к увеличению гидравлического сопротивления.

Зачастую, мы сталкиваемся с проблемой ограниченного пространства для установки клапана. Это требует разработки компактных и эффективных конструкций. В таких случаях мы используем современные технологии обработки металлов и применяем различные методы оптимизации конструкции. Один случай, когда нам пришлось серьезно попотеть – разработка клапана для компактной гидравлической станции, предназначенной для установки в небольших робототехнических комплексах. Проблема была в том, чтобы сохранить надежность и производительность, при этом максимально уменьшить габариты.

Контроль качества и испытания

Контроль качества – это неотъемлемая часть производственного процесса. Мы используем современное оборудование для контроля размеров, геометрии и механических свойств материалов. Каждый клапан проходит испытания на герметичность, прочность и работоспособность. Важно не только соответствие техническим требованиям, но и соответствие требованиям безопасности. Мы строго соблюдаем все стандарты и нормы, чтобы гарантировать надежность и безопасность нашей продукции.

Мы проводим различные виды испытаний, включая гидравлические испытания, испытания на вибрацию и испытания на коррозию. Эти испытания позволяют нам выявить возможные дефекты и предотвратить их появление в эксплуатации. Один из самых сложных видов испытаний – это испытания на цикличность. Клапан подвергается многократному открытию и закрытию, чтобы проверить его долговечность. Этот вид испытаний позволяет выявить слабые места в конструкции и внести необходимые улучшения.

В последние годы мы все больше внимания уделяем автоматизированному контролю качества. Это позволяет нам повысить точность и эффективность контроля, а также снизить затраты на ручной труд.

Проблемы, с которыми мы сталкиваемся

Не все идет гладко. Часто проблема возникает из-за неточной спецификации. Клиент говорит: 'нужен перепускной клапан', а не указывает конкретные требования к давлению, объему, условиям эксплуатации. Поэтому мы всегда стараемся максимально подробно выяснить все требования заказчика.

Еще одна проблема – это некачественные компоненты, поставляемые поставщиками. Иногда приходится тратить много времени на поиск надежных поставщиков и контроль качества поставляемых компонентов.

И, конечно, проблемы с логистикой. Особенно это актуально для международных заказов. Задержки в поставке компонентов могут привести к срыву сроков производства.

Будущее перепускных клапанов

Индустрия гидравлических компонентов постоянно развивается. Мы следим за новейшими технологиями и применяем их в своей работе. В будущем, мы планируем внедрить новые материалы и конструкции, которые позволят нам повысить надежность и эффективность наших клапанов. Также мы будем продолжать автоматизировать производственный процесс, чтобы снизить затраты и повысить качество продукции.

Особое внимание уделяется разработке умных клапанов, которые могут самостоятельно адаптироваться к условиям эксплуатации. Эти клапаны будут более эффективными и надежными, чем традиционные клапаны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

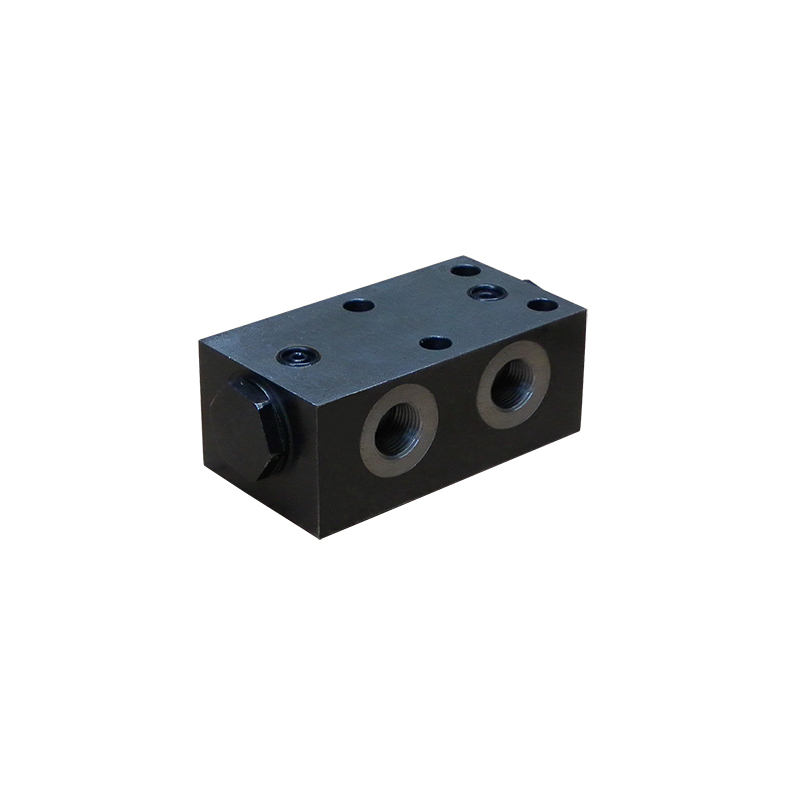

S8G-2 Клапан стопорный двусторонний

S8G-2 Клапан стопорный двусторонний -

Пилотный клапан XH-9G

Пилотный клапан XH-9G -

S8B-1 Клапан стопорный двусторонний

S8B-1 Клапан стопорный двусторонний -

Клапан уравновешивающий PS6-1

Клапан уравновешивающий PS6-1 -

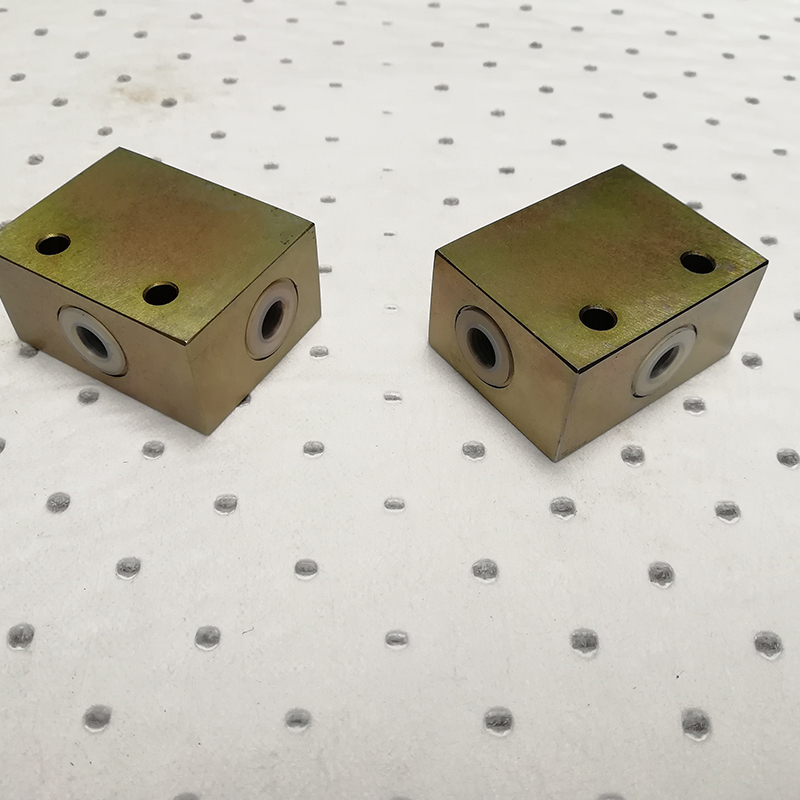

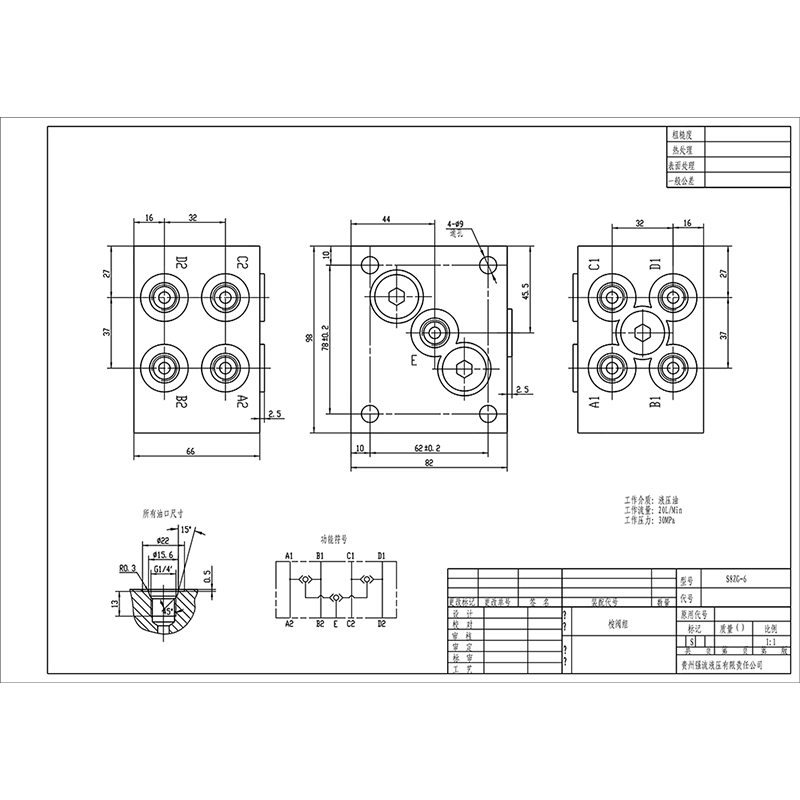

S8ZG-6 Блок клапанов стопорных двусторонних

S8ZG-6 Блок клапанов стопорных двусторонних -

CYA-1 Однолинейный наполнительный клапан

CYA-1 Однолинейный наполнительный клапан -

Пилотный клапан XJA2-4G

Пилотный клапан XJA2-4G -

Пилотный клапан XH2-9G

Пилотный клапан XH2-9G -

Пилотный клапан XH2-8G

Пилотный клапан XH2-8G -

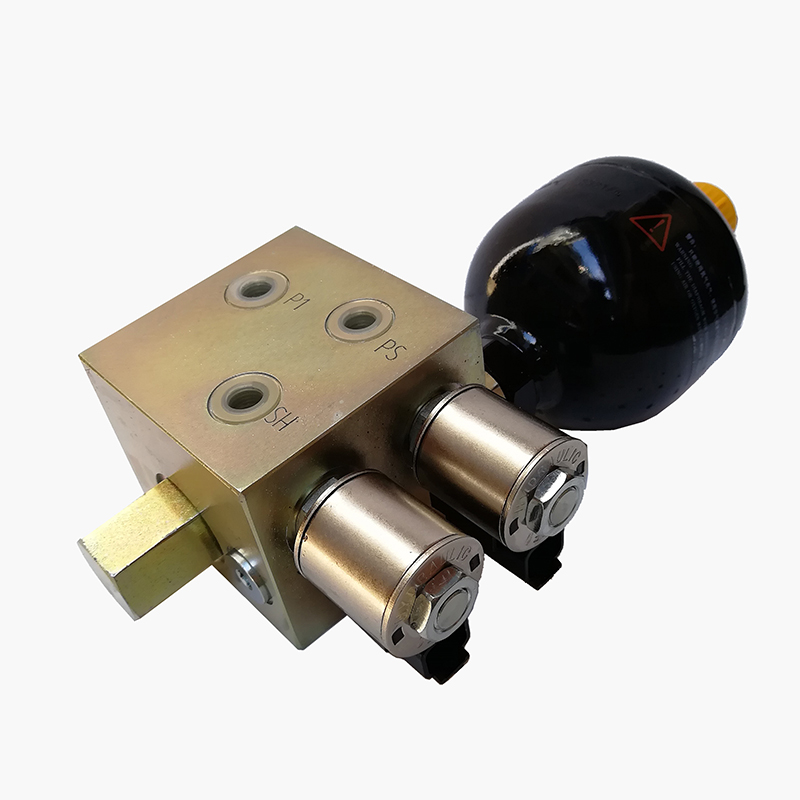

Клапан управления пилотным потоком J6DQ2-3G

Клапан управления пилотным потоком J6DQ2-3G -

Клапан управления пилотным потоком J6D-5G

Клапан управления пилотным потоком J6D-5G -

LS12-2 Гидравлический замок двусторонний

LS12-2 Гидравлический замок двусторонний

Связанный поиск

Связанный поиск- Производитель oem электромагнитных шаровых клапанов

- Китайский производитель гидрозамков для аутригеров

- Производители перепускных клапанов р80 из китая

- Дешевые производитель резьбового соединения шаровые краны

- Китайский производитель перепускных клапанов сборочные чертежи

- Дешевые поставщики челночных клапанов

- Производители оптовых 3-дюймовых шаровых кранов

- Отличный производитель гидравлических замков для кабин

- Ведущие производители чугунных шаровых обратных клапанов

- Производители oem ду обратные клапаны / ду обратные клапаны