Производители oem резьбовое соединение шаровые клапаны

Резьбовые соединения и шаровые клапаны – вещи, кажущиеся простыми на первый взгляд. Но когда дело доходит до производства для OEM, все становится гораздо интереснее. Часто встречаются завышенные требования к прочности, надежности, коррозионной стойкости – и все это при относительно невысокой себестоимости. Я вот часто сталкиваюсь с тем, что заказчики, особенно в сфере тяжелой техники, ожидают 'чудо-клапана', который будет работать в самых экстремальных условиях, но при этом стоить как обычный. И это, мягко говоря, проблема.

Основные вызовы при производстве резьбовых соединений для шаровых клапанов OEM

Самый распространенный вызов – это соответствие стандартам и спецификациям заказчика. Возьмем, к примеру, производство клапанов для погрузчиков. Здесь важны не только габариты и материал, но и точный момент затяжки резьбовых соединений, который напрямую влияет на герметичность и долговечность. Несоблюдение этих параметров приводит к утечкам, заклиниванию и, как следствие, дорогостоящему ремонту оборудования. Мы, в ООО Гуйчжоу Цянлю Гидравлик, постоянно сталкиваемся с запросами, требующими соответствия весьма специфическим, часто зарубежным, стандартам – DIN, ISO, ANSI. Это требует серьезной квалификации инженеров и контроля качества на всех этапах производства.

Не менее важна коррозионная стойкость. В агрессивных средах, например, при работе с химическими веществами или в морской среде, резьбовые соединения должны быть изготовлены из специальных марок стали или покрыты защитными слоями. Просто использовать обычную сталь – верный путь к преждевременному выходу из строя. Мы активно работаем с различными сплавами, включая нержавеющие стали, титановые сплавы, а также применяем различные виды покрытий – цинкование, хромирование, никелирование – чтобы обеспечить максимальную защиту от коррозии.

Еще один важный аспект – это точность изготовления резьбы. Неровная или деформированная резьба приводит к утечкам, затрудняет сборку и разборку клапана, и, в конечном итоге, сокращает срок его службы. Для производства резьбовых соединений мы используем современное оборудование и строго контролируем качество резьбы на всех этапах – от обработки заготовок до финальной проверки готового изделия. Как-то раз у нас был заказ на партию клапанов для нефтегазовой отрасли, где даже микроскопическая неточность резьбы могла привести к серьезным последствиям. Мы потратили несколько месяцев на доводку технологического процесса, чтобы гарантировать безупречное качество.

Материалы и технологии производства

Выбор материала – это ключевой фактор. Для большинства шаровых клапанов используют углеродистую сталь, но для более требовательных приложений применяют нержавеющую сталь, алюминиевые сплавы, а иногда и специальные сплавы, устойчивые к высоким температурам и давлению. Производство резьбовых соединений часто включает в себя фрезеровку, токарную обработку, матирование, а также нанесение защитных покрытий. Иногда требуется и термообработка для повышения твердости и износостойкости.

Особенно актуальным становится использование современных технологий, таких как 3D-печать, для изготовления сложных резьбовых соединений с нестандартными геометрическими параметрами. Это позволяет создавать клапаны, которые невозможно изготовить традиционными методами. К сожалению, пока 3D-печать не получила широкого распространения в производстве шаровых клапанов для OEM, но, безусловно, это направление имеет огромный потенциал. В ООО Гуйчжоу Цянлю Гидравлик мы внимательно следим за развитием этих технологий и рассматриваем возможность их внедрения в наши производственные процессы.

Опыт и ошибки

Одна из самых распространенных ошибок – это недооценка сложности производства резьбовых соединений для шаровых клапанов. Многие компании пытаются сэкономить на оборудовании и квалификации персонала, что приводит к низкому качеству продукции и большим потерям в долгосрочной перспективе. Нам часто поступают заявки с крайне низкими ценами, которые просто нереальны с учетом всех требований к качеству и безопасности. В итоге, приходится отказываться от таких заказов, но это позволяет нам сохранить репутацию надежного поставщика.

Недавно у нас был случай, когда заказчик попросил нам изготовить партию клапанов с очень сложной резьбой и точными допусками. Мы согласились, но в процессе производства обнаружили, что наше оборудование не позволяет нам добиться необходимой точности. Пришлось потратить дополнительное время и ресурсы на модернизацию оборудования и доработку технологического процесса. Это стоило нам дополнительных затрат, но позволило нам сохранить качество продукции и выполнить заказ в срок. В таких ситуациях важно быть честным с заказчиком и не скрывать от него возникшие проблемы.

Будущее производства OEM резьбовых соединений для шаровых клапанов

Я думаю, что в будущем производство OEM резьбовых соединений для шаровых клапанов будет все больше ориентировано на индивидуальные решения и высокое качество. Заказчики будут требовать все более сложных и надежных клапанов, способных работать в экстремальных условиях. Компании, которые смогут предложить такие решения, будут иметь конкурентное преимущество на рынке. ООО Гуйчжоу Цянлю Гидравлик планирует продолжать инвестировать в развитие производства и совершенствование технологий, чтобы соответствовать этим требованиям. Мы понимаем, что успех в этой сфере зависит от постоянного стремления к совершенству и готовности решать самые сложные задачи.

Надеюсь, эта статья даст представление о том, что на самом деле стоит за простым резьбовым соединением для шарового клапана. Это не просто деталь, это часть сложной системы, от надежности которой зависит работа всего оборудования. И мы, как производители, несем ответственность за качество и безопасность этой детали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пилотный клапан XH2-8G

Пилотный клапан XH2-8G -

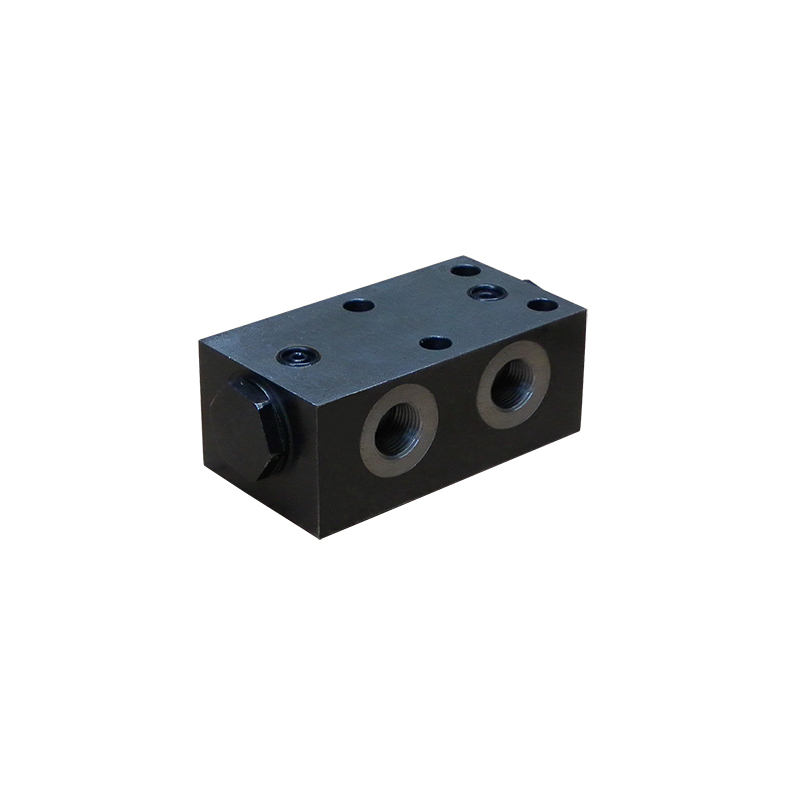

S8B-1 Клапан стопорный двусторонний

S8B-1 Клапан стопорный двусторонний -

LS12-2 Гидравлический замок двусторонний

LS12-2 Гидравлический замок двусторонний -

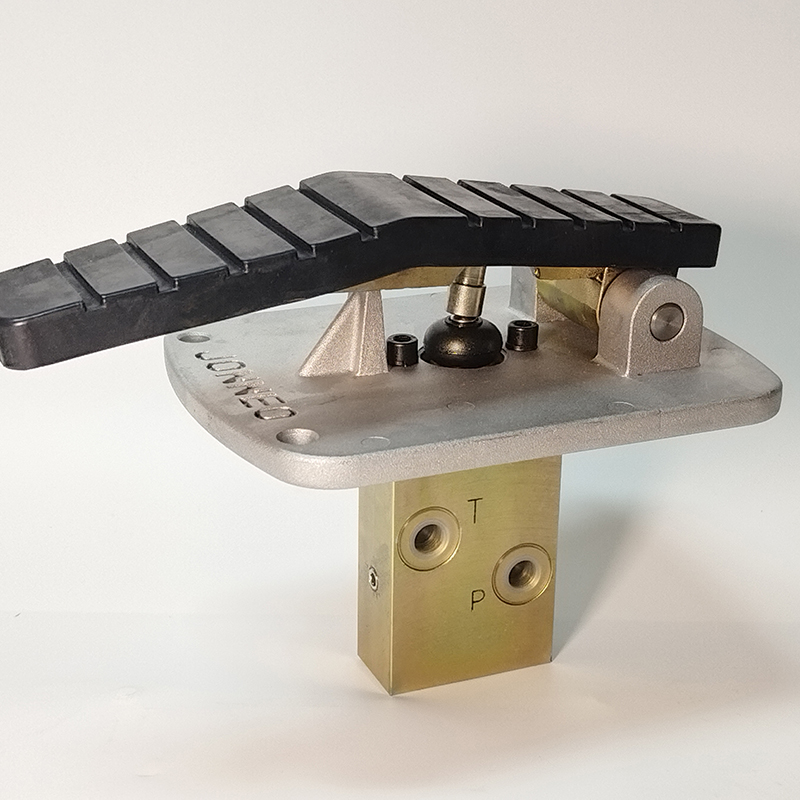

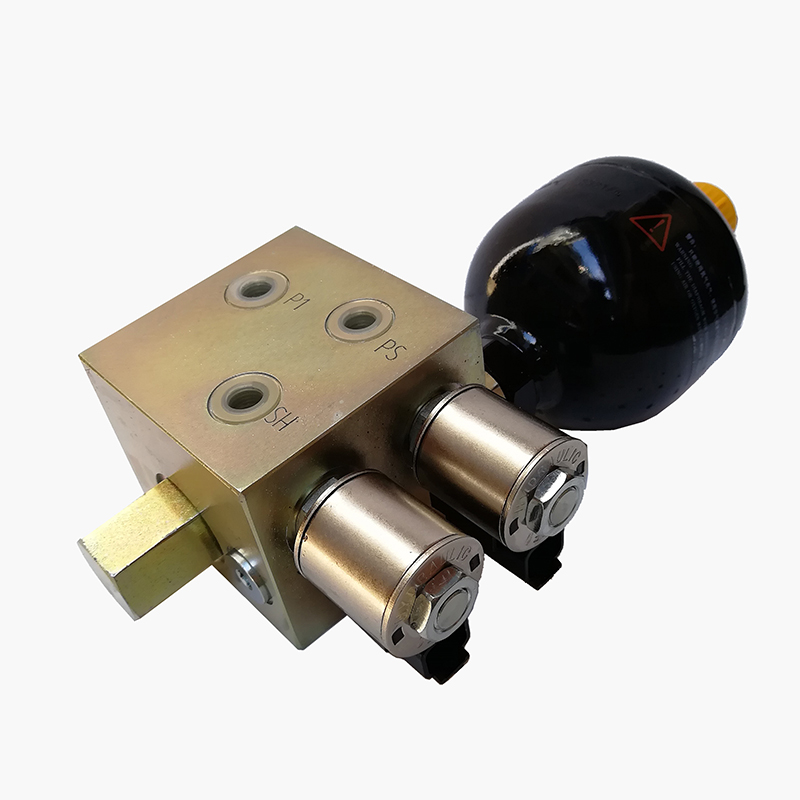

ZJ-1 Тормозной клапан педальный с усилителем

ZJ-1 Тормозной клапан педальный с усилителем -

Клапан управления пилотным потоком J6D-5G

Клапан управления пилотным потоком J6D-5G -

Пилотный клапан XJA2-4G

Пилотный клапан XJA2-4G -

Клапан управления пилотным потоком J6DQ2-3G

Клапан управления пилотным потоком J6DQ2-3G -

Пилотный клапан XH-3G

Пилотный клапан XH-3G -

Клапан управления пилотным потоком J6DQ2-2G

Клапан управления пилотным потоком J6DQ2-2G -

Пилотный клапан XH-1G

Пилотный клапан XH-1G -

ZJ-5 Тормозной клапан педальный реверсивный

ZJ-5 Тормозной клапан педальный реверсивный -

Клапан управления пилотным потоком J6LDQ2-3G

Клапан управления пилотным потоком J6LDQ2-3G

Связанный поиск

Связанный поиск- Поставщики схема перепускного клапана из китая

- Ведущий производитель одноходовых тормозных клапанов

- Ведущие производители шаровых кранов

- Ведущий производитель 1/2 дюймовых шаровых клапанов

- Китайские производители маркировки перепускных клапанов

- Ведущий производитель гидрозамков для грузоподъемных механизмов

- Ведущий производитель гидравлических замков типа кс

- Оптовые производители пилотных клапанов с позиционированием

- Оптовые производители многоконтурных клапанов для перекрытий

- Дешевые производители дешевых гидравлических замков для кабин