Производитель гидравлических замков oem принципы работы

Что многие считают просто 'заменителями', на самом деле производство гидравлических замков OEM – это целая наука. Часто клиенты думают, что дело только в механической совместимости, но реальное удовольствие и надежность достигаются за счет глубокого понимания гидравлики, материалов и специфики применения. Иногда самые очевидные вещи оказываются самыми сложными в реализации. Попробую поделиться опытом, как он у нас складывается.

Общая концепция OEM производства гидравлических замков

OEM – это, по сути, контрактное производство. Мы не создаем продукт для собственного бренда, а реализуем чужую задумку. В случае с гидравлическими замками, это значит, что клиент предоставляет техническое задание, чертежи, спецификации и требования к материалам. Мы, в свою очередь, берем на себя все этапы – от проектирования и разработки оснастки до производства, контроля качества и логистики. Важно понимать, что здесь ключевым является слаженная работа и четкое соблюдение всех параметров, заложенных клиентом.

Не стоит воспринимать это как просто копирование. Часто приходится адаптировать существующие конструкции под конкретные условия эксплуатации, оптимизировать процессы для снижения себестоимости или, наоборот, повышать надежность за счет использования более качественных материалов. Мы работаем с разными металлами: от стали и чугуна до алюминиевых сплавов, выбирая оптимальный вариант исходя из нагрузки, условий окружающей среды и требований к сроку службы замка.

Основные этапы производства

Процесс начинается с детального анализа технического задания. Затем идет проектирование и разработка оснастки – это, наверное, самая трудоемкая и ответственная часть. Некачественная оснастка – прямой путь к браку и увеличению затрат. После этого – подготовка материалов, механическая обработка деталей (токарная, фрезерная, шлифовальная), термическая обработка для придания изделию нужных свойств. Затем идет сборка, контроль качества и упаковка.

Кстати, контроль качества – это не просто проверка размеров. Это целый комплекс испытаний: гидравлические испытания на прочность, испытания на герметичность, испытания на работоспособность при различных температурах и нагрузках. Только после успешного прохождения всех испытаний продукт может быть отправлен клиенту.

Гидравлика в гидравлическом замке: ключевые аспекты

Сердце любого гидравлического замка – это гидравлический цилиндр. Именно он обеспечивает движение и создает необходимую силу для фиксации или освобождения замка. При проектировании гидравлической системы необходимо учитывать множество факторов: давление рабочей жидкости, объем цилиндра, скорость движения поршня, тип рабочей жидкости (обычно это масло). От выбора этих параметров напрямую зависит надежность и работоспособность замка.

Одна из распространенных ошибок – недооценка влияния температуры рабочей жидкости. При высоких или низких температурах вязкость масла меняется, что может привести к снижению эффективности работы гидравлической системы. Поэтому важно использовать специальные масла, предназначенные для работы в определенных температурных диапазонах. Например, при работе в условиях экстремальных температур необходимо использовать масло с низким коэффициентом вязкости и высокой термической стабильностью.

Выбор компонентов гидравлической системы

Помимо цилиндра, в гидравлической системе используются различные компоненты: насосы, клапаны, фильтры, шланги и фитинги. От качества этих компонентов также зависит надежность и долговечность замка. Мы сотрудничаем с проверенными поставщиками, предлагая широкий ассортимент компонентов от известных производителей. Очень часто клиенты приходят к нам с уже имеющимися компонентами, и наша задача – адаптировать конструкцию замка под эти компоненты.

Не стоит экономить на фильтрах! Фильтры защищают гидравлическую систему от загрязнений, что значительно увеличивает срок службы цилиндра и других компонентов. Регулярная замена фильтров – это важная часть обслуживания гидравлического замка. Мы предлагаем различные типы фильтров: сетчатые, магнитные, бумажные. Выбор типа фильтра зависит от степени загрязненности рабочей жидкости и требований к чистоте гидравлической системы.

Материалы и их влияние на характеристики замка

Выбор материала – это еще один важный фактор, влияющий на характеристики гидравлических замков. Сталь – самый распространенный материал, но она не всегда подходит для всех условий эксплуатации. При работе в агрессивных средах или при высоких нагрузках лучше использовать специальные стали с повышенной коррозионной стойкостью или износостойкостью. Алюминиевые сплавы – более легкие и коррозионностойкие, но они менее прочные, чем сталь.

Особое внимание уделяем термической обработке деталей. Термическая обработка позволяет повысить твердость и износостойкость стали, что увеличивает срок службы замка. Мы используем различные методы термической обработки: закалку, отпуск, нормализацию. Выбор метода термической обработки зависит от марки стали и требуемых характеристик.

Контроль качества материалов

При приемке материалов мы проводим строгий контроль качества. Проверяем химический состав, механические свойства, размеры и форму. Используем различные методы контроля: химический анализ, ультразвуковой контроль, рентгеновский контроль. Не допускаем к производству материалы, не соответствующие требованиям технического задания.

К сожалению, не всегда удается избежать проблем с материалами. Бывало, когда поставляли материалы с отклонениями от спецификации. В таких случаях приходится либо отклонять партию, либо договариваться с поставщиком о замене материала. Это всегда дополнительные затраты и задержки в производстве.

Проблемы и сложности при OEM производстве

Не все так гладко, как кажется. При производстве гидравлических замков OEM возникают различные проблемы и сложности. Например, часто бывает сложно точно воспроизвести конструкцию, предоставленную клиентом. В чертежах могут быть неточности или неполнота информации. В таких случаях приходится согласовывать конструкцию с клиентом, что занимает время и требует дополнительных усилий.

Еще одна проблема – это соблюдение сроков. Клиенты часто предъявляют жесткие требования к срокам поставки. Не всегда удается выполнить заказ в срок, особенно если заказ сложный или требует использования редких материалов. В таких случаях необходимо заранее согласовывать сроки с клиентом и учитывать возможные задержки.

Решение проблем и поиск альтернативных решений

Важно уметь быстро и эффективно решать возникающие проблемы. Для этого необходимо иметь опыт и знания в области гидравлики, механики и материаловедения. Также необходимо уметь эффективно общаться с клиентами и поставщиками. Часто помогает поиск альтернативных решений. Например, можно использовать другие материалы или другие компоненты. Главное – не останавливаться на достигнутом и постоянно искать пути улучшения процесса производства.

В последнее время все чаще сталкиваемся с проблемой нехватки квалифицированных кадров. Сложно найти инженеров и слесарей, которые обладают необходимыми знаниями и опытом. Поэтому мы постоянно инвестируем в обучение и повышение квалификации наших сотрудников. Мы понимаем, что только высококвалифицированные специалисты могут обеспечить высокое качество продукции и надежность работы замков.

В заключение

Производство гидравлических замков OEM – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Но при правильном подходе можно добиться высоких результатов и обеспечить надежные гидравлические решения для различных отраслей промышленности. Мы постоянно совершенствуем наши технологии и процессы, чтобы предлагать нашим клиентам продукцию самого высокого качества.

Надеюсь, этот небольшой обзор поможет вам лучше понять принципы работы и тонкости OEM производства гидравлических замков. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь к нам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

S8B-1 Клапан стопорный двусторонний

S8B-1 Клапан стопорный двусторонний -

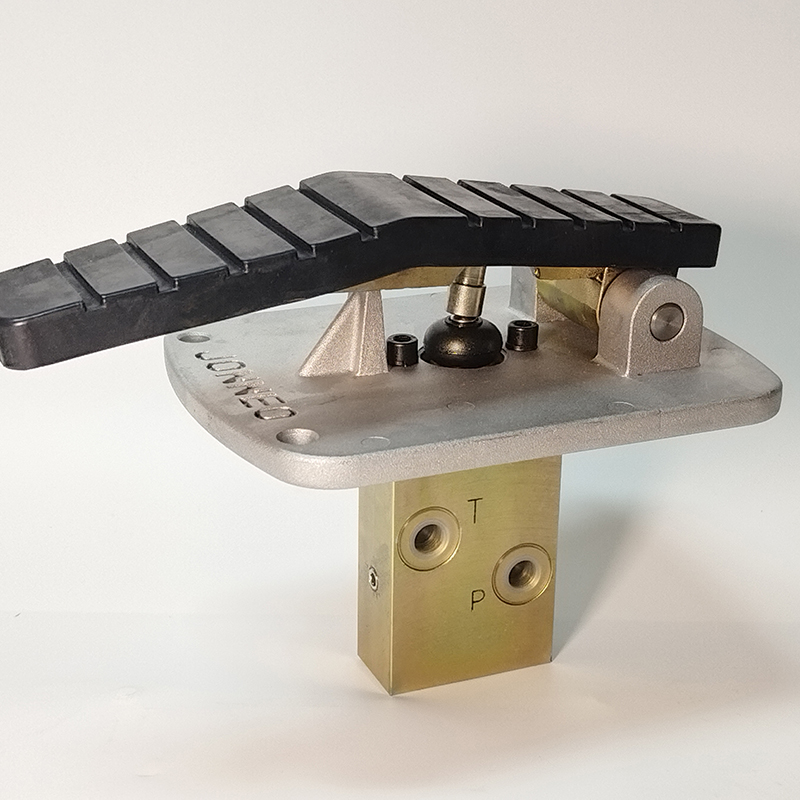

Пилотный клапан XH-7G

Пилотный клапан XH-7G -

Клапан управления пилотным потоком J6LDQ2-3G

Клапан управления пилотным потоком J6LDQ2-3G -

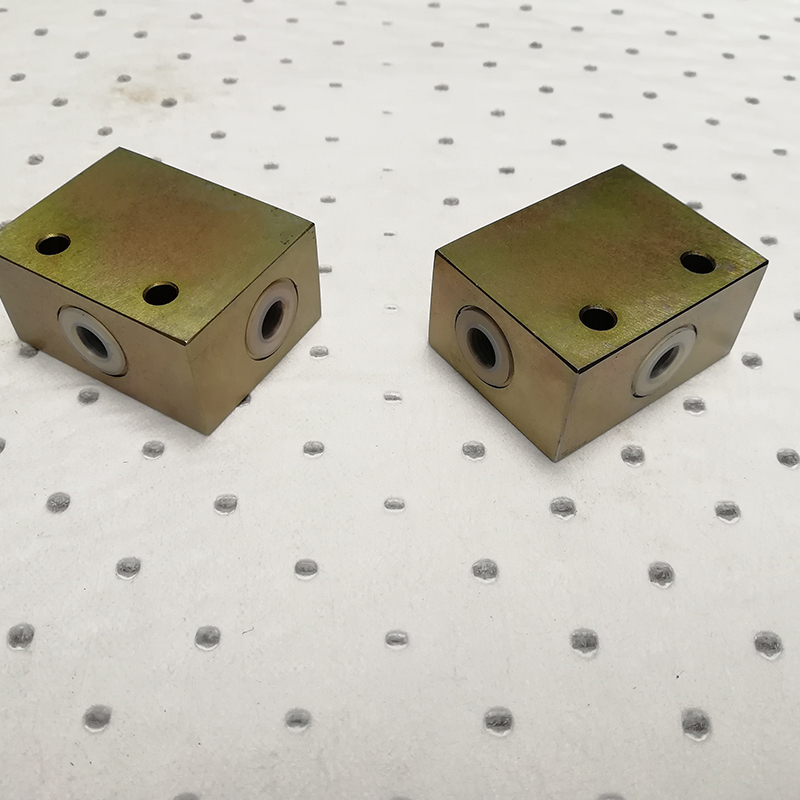

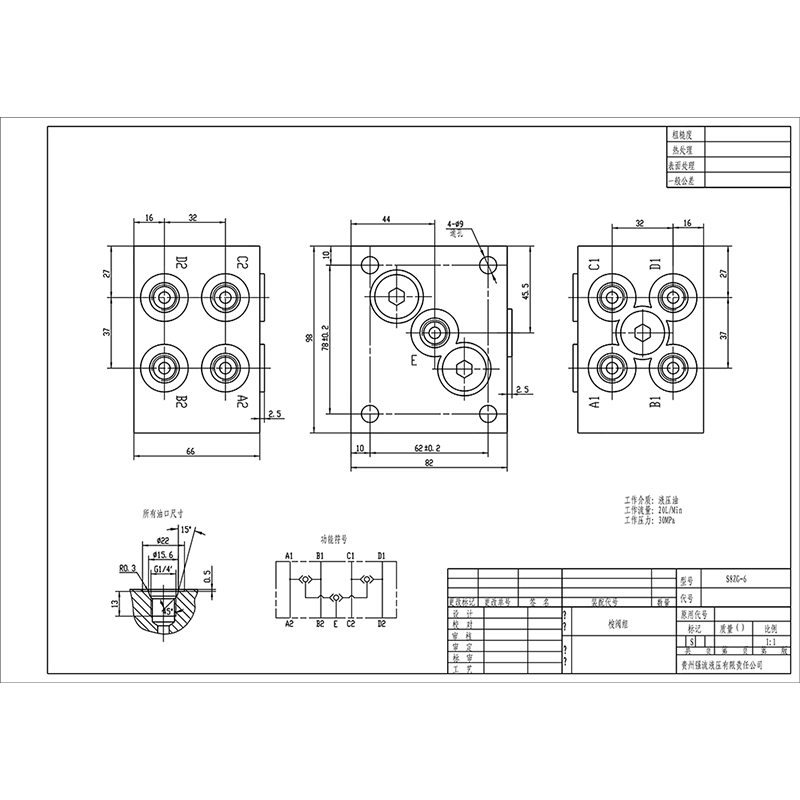

S8ZG-6 Блок клапанов стопорных двусторонних

S8ZG-6 Блок клапанов стопорных двусторонних -

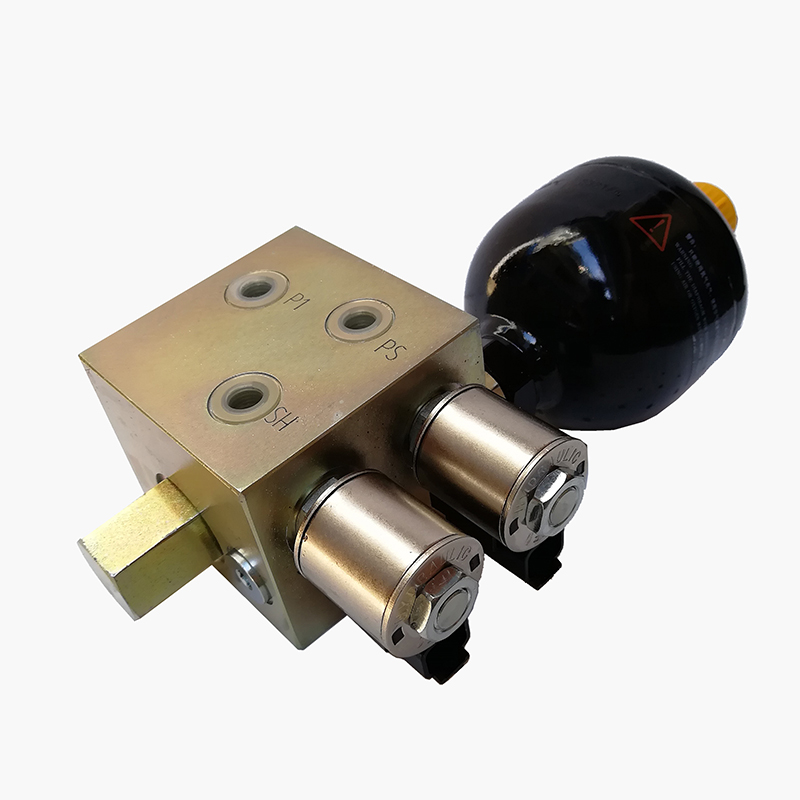

Клапан управления пилотным потоком J6D-5G

Клапан управления пилотным потоком J6D-5G -

Пилотный клапан XJA2-3G

Пилотный клапан XJA2-3G -

Пилотный клапан XJA-2G

Пилотный клапан XJA-2G -

Пилотный клапан XB-5G

Пилотный клапан XB-5G -

CYA-1 Однолинейный наполнительный клапан

CYA-1 Однолинейный наполнительный клапан -

Пилотный клапан XH2-9G

Пилотный клапан XH2-9G -

Клапан управления пилотным потоком J6DQ2-2G

Клапан управления пилотным потоком J6DQ2-2G -

Пилотный клапан XH-9G

Пилотный клапан XH-9G

Связанный поиск

Связанный поиск- Производители оптовых обратных клапанов для насосов

- Поставщики тормозных клапанов из китая

- Поставщики прямых проходных шаровых кранов из китая

- Производитель предохранительных клапанов в китае

- Поставщики перепускной клапан с пилотным управлением из китая

- Переливной клапан схема

- Дешевые угловые шаровые клапаны производитель

- Ведущий производитель зарядных клапанов с предохранительными клапанами

- Оптовые продавцы клапанов для заправки жидкостей

- Производитель 2-дюймовых обратных клапанов в китае