Производитель клапанов oem челночного типа

Понятие челночного клапана, особенно в контексте OEM производства, часто вызывает у многих специалистов ассоциации с устаревшими технологиями или специфическими нишами применения. Многие, как и я когда-то, рассматривали их как 'дело прошлого', уступающее более современным решениям, вроде соленоидных или пластинчатых клапанов. Но реальность, как всегда, оказалась гораздо сложнее. Сегодня хочу поделиться некоторыми наблюдениями, выводами и, возможно, даже опытом ошибок, связанными с проектированием и производством клапанов челночного типа.

Общее представление и области применения

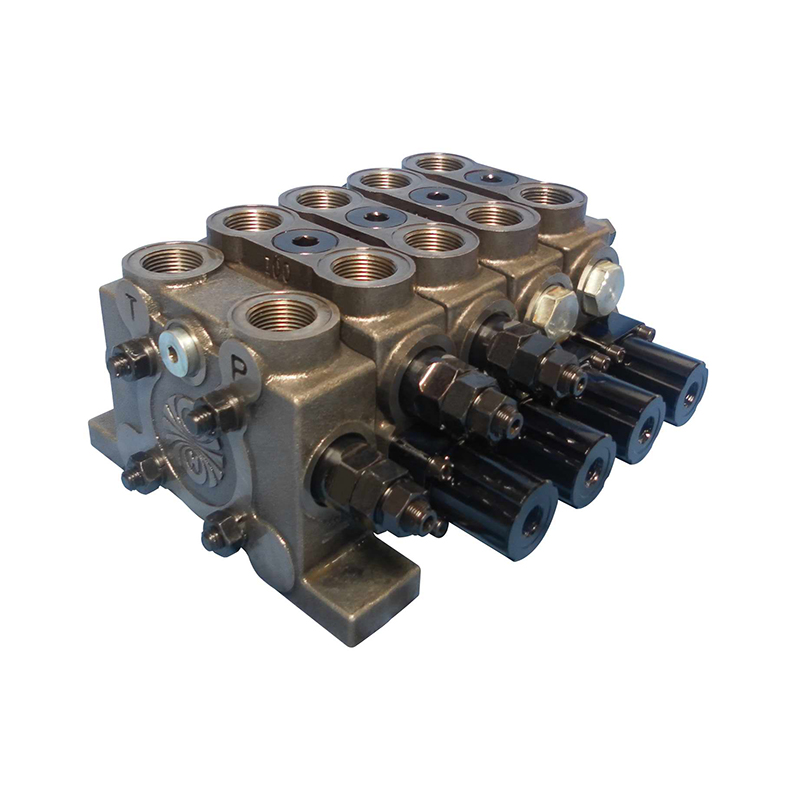

Начнем с базового. Челночный клапан, в своей сути, представляет собой довольно простое устройство – мембрану, которая перемещается под действием давления рабочей среды, открывая или закрывая проход. Прочность, надежность и относительно невысокая стоимость – вот основные его достоинства. Где он используется сегодня? Помимо старых типов оборудования, где его просто не замена, их можно встретить в гидравлике тяжелой техники – экскаваторов, бульдозеров, погрузчиков. Часто используются в системах управления гидравлическими цилиндрами, особенно в тех случаях, когда требуется высокая точность и возможность работы с высокими давлениями. Например, в некоторых моделях гидравлических домкратов или стартовых систем для тяжелой техники. Иногда можно найти их в системах управления промышленных роботов.

Важно понимать, что несмотря на кажущуюся простоту, челночные клапаны требуют тщательного проектирования. Геометрия мембраны, материал, уплотнения – все это напрямую влияет на срок службы и производительность клапана. При неправильном подборе параметров, особенно при работе с агрессивными средами или высокими температурами, возникают серьезные проблемы с надежностью.

Проблемы проектирования и производства

Один из самых распространенных вызовов – это обеспечение долговечности уплотнений. Они подвергаются постоянным нагрузкам и могут выходить из строя, приводя к утечкам и снижению производительности. Использование качественных материалов и продуманная конструкция уплотнений – критически важные факторы. Регулярно сталкивался с ситуацией, когда производители клапанов выбирали материалы для уплотнений, не соответствующие условиям эксплуатации, что в итоге приводило к преждевременному износу и поломкам.

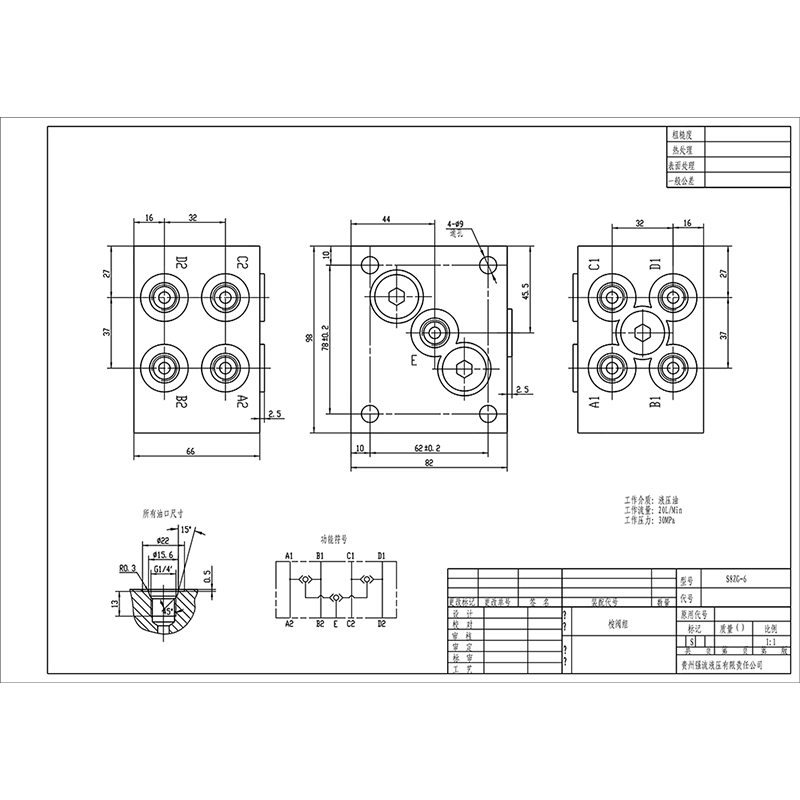

Еще одна проблема – это точность изготовления. Даже небольшие отклонения в размерах деталей могут негативно сказаться на работоспособности клапана. Особенно это касается мембраны и корпуса. Нужен точный контроль качества на всех этапах производства, от обработки заготовок до сборки готового изделия. Я помню один случай, когда мы столкнулись с проблемой неправильного размера корпуса, что привело к невозможности герметизации. Пришлось полностью переделывать партию.

OEM производство и специфические требования

При производстве по заказу (OEM) требования к челночным клапанам ужесточаются. Клиент может предъявлять особые требования к материалам, конструкциям и сертификации. Необходимо учитывать особенности применения клапана в конкретном оборудовании, чтобы обеспечить его совместимость и надежность. Кроме того, часто требуется соблюдение строгих норм и стандартов, таких как ISO или DIN.

Особое внимание уделяется тестированию и контролю качества. Перед отгрузкой клапаны должны пройти все необходимые испытания, чтобы убедиться в их соответствии требованиям заказчика. Это включает в себя испытания на герметичность, прочность и устойчивость к вибрации. Мы регулярно используем различные методы контроля, включая ультразвуковой контроль и визуальный осмотр.

Попытки оптимизации и их результаты

Недавно мы экспериментировали с использованием новых материалов для мембран – полиуретановых композитов. Целью было повышение эластичности и износостойкости мембран, а также снижение веса клапанов. В результате испытаний удалось добиться некоторого улучшения характеристик, но пока не удалось достичь желаемого уровня долговечности. Проблемой оказалась деформация мембраны под воздействием высоких давлений при длительной эксплуатации. Пока не нашли оптимальный состав композита и способ обработки, который бы решил эту проблему.

Еще одна интересная попытка – использование новых технологий уплотнения, например, внедрение многослойных уплотнений с различными материалами. Это позволило улучшить герметичность и устойчивость к агрессивным средам. Однако это увеличило стоимость производства, что не всегда оправдано. Оптимальный выбор технологии уплотнения зависит от конкретных требований к клапану и бюджета заказчика.

Опыт ООО Гуйчжоу Цянлю Гидравлик

ООО Гуйчжоу Цянлю Гидравлик, как предприятие, специализирующееся на разработке, производстве и обслуживании гидропневматических компонентов, имеет богатый опыт в области челночных клапанов. Мы постоянно совершенствуем свои технологии и материалы, чтобы предлагать нашим клиентам самые надежные и эффективные решения. Наш опыт в разработке индивидуальных продуктов позволяет адаптировать челночные клапаны под конкретные условия эксплуатации, обеспечивая оптимальную производительность и долговечность. Наш сайт https://www.qlyy.ru содержит подробную информацию о нашей продукции и услугах. Мы готовы к сотрудничеству и обсуждению индивидуальных заказов.

В заключение хочу сказать, что челночные клапаны – это не устаревшая технология, а вполне жизнеспособное решение для многих применений. Главное – подходить к их проектированию и производству с должной тщательностью и учитывать особенности эксплуатации. Только так можно обеспечить надежность и долговечность клапанов, а также соответствие требованиям заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

LS12-2 Гидравлический замок двусторонний

LS12-2 Гидравлический замок двусторонний -

Пилотный клапан XH-3G

Пилотный клапан XH-3G -

Пилотный клапан XB-5G

Пилотный клапан XB-5G -

Клапан управления пилотным потоком J6LDQ2-3G

Клапан управления пилотным потоком J6LDQ2-3G -

Многосекционный распределитель

Многосекционный распределитель -

Пилотный клапан XH-7G

Пилотный клапан XH-7G -

LS6-2 Гидравлический замок двусторонний

LS6-2 Гидравлический замок двусторонний -

Пилотный клапан XJA-1G

Пилотный клапан XJA-1G -

Клапан уравновешивающий PS6-1

Клапан уравновешивающий PS6-1 -

Пилотный клапан XJA2-3G

Пилотный клапан XJA2-3G -

Пилотный клапан XH2-8G

Пилотный клапан XH2-8G -

Клапан управления пилотным потоком J6D-5G

Клапан управления пилотным потоком J6D-5G

Связанный поиск

Связанный поиск- Дешевые поставщики однонаправленный противовес клапан

- Дешевый производитель дешевых гидравлических замков цилиндров аутригеров

- Китайские производители шаровых пробковых клапанов

- Производители гидравлических замков типа кс

- Дешевые поставщики миллиметровых обратных клапанов

- Производитель отличных перепускных клапанов

- Отличный производитель шаровой кран привода

- Поставщики oem соленоидных клапанов с пилотным управлением для источника масла

- Производитель перепускного клапана с пилотным управлением

- Дешевые поставщики ножных пилотных клапанов