Производитель предохранительных клапанов oem

Производитель предохранительных клапанов oem… это звучит просто, но на деле все гораздо сложнее. Часто заказчики хотят получить готовое решение 'под ключ', не задумываясь о нюансах производства и совместимости. Многие воспринимают это как поиск поставщика, который просто 'отгрузит' нужный клапан. А ведь это не так. Важно понимать всю цепочку – от разработки до тестирования, от выбора материалов до контроля качества. И этот процесс – не просто сборка, это engineering, это понимание нужд клиента и их воплощение в реальность. В этой статье я поделюсь своим опытом, как мы решали задачи по изготовлению таких клапанов, и какие подводные камни стоит учитывать.

Что такое OEM производство предохранительных клапанов: более детально

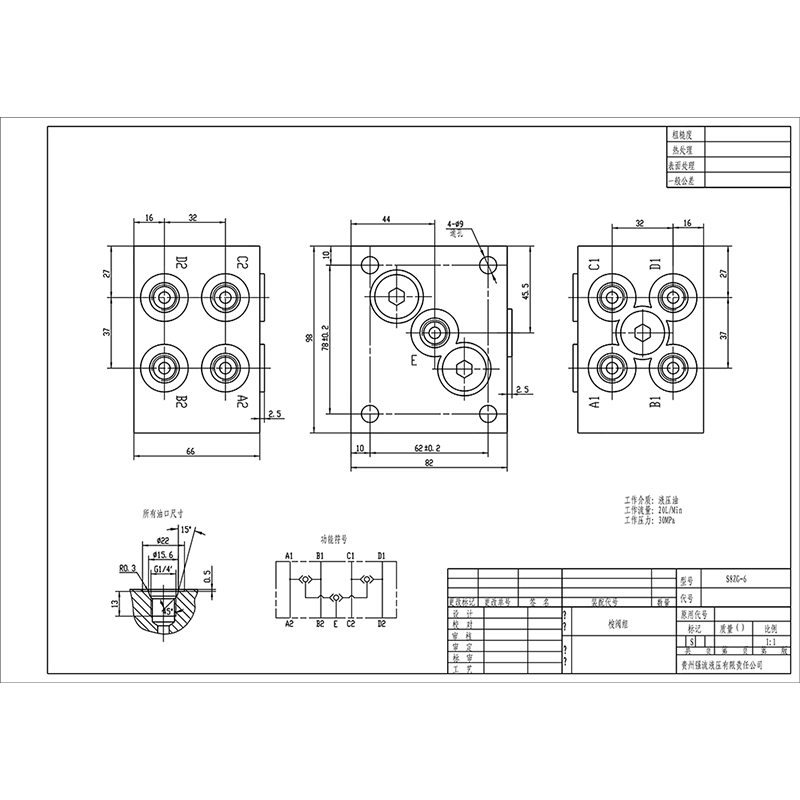

Итак, что же такое OEM в контексте предохранительных клапанов? В первую очередь, это контрактное производство, где компания-поставщик изготавливает продукцию по спецификациям и требованиям заказчика, который, в свою очередь, использует эту продукцию под своей торговой маркой. Это не просто поставка запчастей, а партнерство, где поставщик берет на себя часть инженерной работы, оптимизацию производства и контроль качества. И это отличается от простого опта, где вы покупаете готовый товар. Помню, когда мы впервые начали работать с OEM заказом на клапаны для китайских экскаваторов, заказчик предоставил нам очень подробные чертежи и спецификации. Но даже тогда нам пришлось поработать над оптимизацией конструкции, чтобы обеспечить соответствие требованиям по надежности и долговечности при работе в тяжелых условиях. Это реальный пример того, как OEM производство требует не только технических знаний, но и гибкости и умения находить компромиссы.

Ключевым аспектом является соответствие стандартам. Заказчик может требовать соответствия определенным международным стандартам – API, ISO и т.д. Это влияет на выбор материалов, конструкцию и испытания. Неправильно выбранный материал может привести к коррозии, преждевременному износу и, как следствие, к отказу клапана в самый неподходящий момент. Мы сталкивались с ситуацией, когда клапан, изготовленный из 'экономичного' материала, быстро вышел из строя при работе с агрессивной средой. Это стоило клиенту значительных затрат на ремонт и простои.

Материалы и их влияние на производительность

Выбор материалов – это критически важный фактор. Для предохранительных клапанов используются различные металлы и сплавы: углеродистая сталь, нержавеющая сталь, латунь, бронза, а иногда и специальные сплавы с улучшенными характеристиками. У каждого материала свои преимущества и недостатки. Например, нержавеющая сталь устойчива к коррозии, но может быть дороже углеродистой стали. Латунь хорошо подходит для работы с водой и другими неагрессивными средами, но может быть недостаточно прочной для работы с высокими давлениями. Нам часто задают вопрос: 'Какой материал выбрать?'. Ответ всегда индивидуальный, зависит от конкретных условий эксплуатации. Необходимо учитывать давление, температуру, состав рабочей среды, а также требования к долговечности и надежности.

Ранее мы использовали стандартные марки стали, но в последнее время все чаще применяем специальные сплавы, разработанные для повышения устойчивости к коррозии и износу. Например, клапаны из сплавов на основе никеля или титана демонстрируют значительно более высокую долговечность при работе в агрессивных средах. Но такие материалы дороже, и их использование оправдано только в тех случаях, когда это необходимо. Нужно хорошо взвесить все 'за' и 'против', чтобы найти оптимальное решение по соотношению цены и качества.

Контроль качества на всех этапах производства

Контроль качества – это не просто проверка готовой продукции, это непрерывный процесс, который начинается с входного контроля материалов и продолжается на всех этапах производства. Мы используем современное оборудование для контроля размеров, геометрии и механических свойств деталей. Каждый этап производства контролируется квалифицированными специалистами, которые следят за соблюдением технологических процессов и соответствием требованиям спецификации. Важно не только выявить дефектные детали, но и предотвратить их появление. Для этого мы применяем статистические методы контроля качества и постоянно совершенствуем технологические процессы.

Особое внимание мы уделяем испытаниям готовых клапанов. Мы проводим испытания на герметичность, прочность и надежность. Эти испытания проводятся в соответствии с международными стандартами и позволяют убедиться, что клапан соответствует требованиям заказчика и может безопасно эксплуатироваться в заданных условиях. Иногда возникают ситуации, когда клапан проходит стандартные испытания, но не выдерживает длительной эксплуатации. Это может быть связано с недостаточной проработкой конструкции или с использованием некачественных материалов. Поэтому очень важно проводить не только стандартные испытания, но и специальные испытания, имитирующие реальные условия эксплуатации.

Сложности и типичные ошибки в производстве

В процессе производства предохранительных клапанов oem неизбежно возникают различные сложности. Одна из самых распространенных – это неточность чертежей и спецификаций. Заказчик может предоставить неполную или неверную информацию, что приводит к ошибкам в проектировании и производстве. Поэтому важно заранее согласовать все детали с заказчиком и убедиться в полноте и точности документации. Другая сложность – это сложность изготовления мелких деталей. Изготовление мелких деталей требует высокой точности и квалификации персонала. Мы используем современное оборудование и применяем передовые технологии для изготовления мелких деталей с высокой точностью и качеством.

Еще одна типичная ошибка – это недостаточный контроль качества на промежуточных этапах производства. Если дефектные детали не выявляются на ранних этапах, это может привести к серьезным проблемам на более поздних этапах. Поэтому важно проводить контроль качества на всех этапах производства и не допускать появления дефектных деталей. Мы внедрили систему управления качеством, которая позволяет нам контролировать качество на всех этапах производства и предотвращать появление дефектных деталей. Это позволяет нам гарантировать высокое качество нашей продукции.

Пример успешного OEM проекта

Недавно мы реализовали проект по производству предохранительных клапанов для поставщика оборудования для нефтегазовой отрасли. Заказчик требовал клапаны, устойчивые к высоким температурам и давлениям, а также к агрессивным средам. Для этого мы использовали специальные сплавы на основе никеля и титана, а также применяли современное оборудование для изготовления деталей. Мы также разработали специальную систему контроля качества, которая позволяла нам гарантировать высокое качество продукции. В результате заказчик был очень доволен нашей работой и заключил с нами долгосрочный контракт на поставку клапанов.

Этот проект показал, что OEM производство предохранительных клапанов – это сложная, но интересная задача. Она требует не только технических знаний, но и умения решать проблемы, гибкости и умения находить компромиссы. Мы уверены, что наш опыт и знания позволяют нам успешно решать подобные задачи и удовлетворять потребности наших клиентов. Мы продолжаем совершенствовать наши технологии и процессы, чтобы предлагать нашим клиентам самые современные и надежные решения.

Заключение: партнерство как ключ к успеху

В заключение, хочу подчеркнуть, что успешное производство предохранительных клапанов oem – это не просто изготовление продукции по чертежам. Это – партнерство, основанное на взаимном доверии и уважении. Важно понимать потребности заказчика, учитывать все факторы, влияющие на производительность клапана, и постоянно совершенствовать технологические процессы. И, конечно, необходимо уделять особое внимание контролю качества на всех этапах производства. Мы верим, что только так можно обеспечить высокое качество продукции и удовлетворить потребности наших клиентов. Если вы ищете надежного производителя предохранительных клапанов oem, обращайтесь к нам. Мы всегда готовы предложить вам лучшие решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клапан уравновешивающий PS6-1

Клапан уравновешивающий PS6-1 -

Пилотный клапан XH2-9G

Пилотный клапан XH2-9G -

Пилотный клапан XH-3G

Пилотный клапан XH-3G -

LS6-1 Гидравлический замок двусторонний

LS6-1 Гидравлический замок двусторонний -

LS6-2 Гидравлический замок двусторонний

LS6-2 Гидравлический замок двусторонний -

Пилотный клапан XJA2-4G

Пилотный клапан XJA2-4G -

ZJ-1 Тормозной клапан педальный с усилителем

ZJ-1 Тормозной клапан педальный с усилителем -

Пилотный клапан XH-1G

Пилотный клапан XH-1G -

Пилотный клапан XH-7G

Пилотный клапан XH-7G -

LS12-2 Гидравлический замок двусторонний

LS12-2 Гидравлический замок двусторонний -

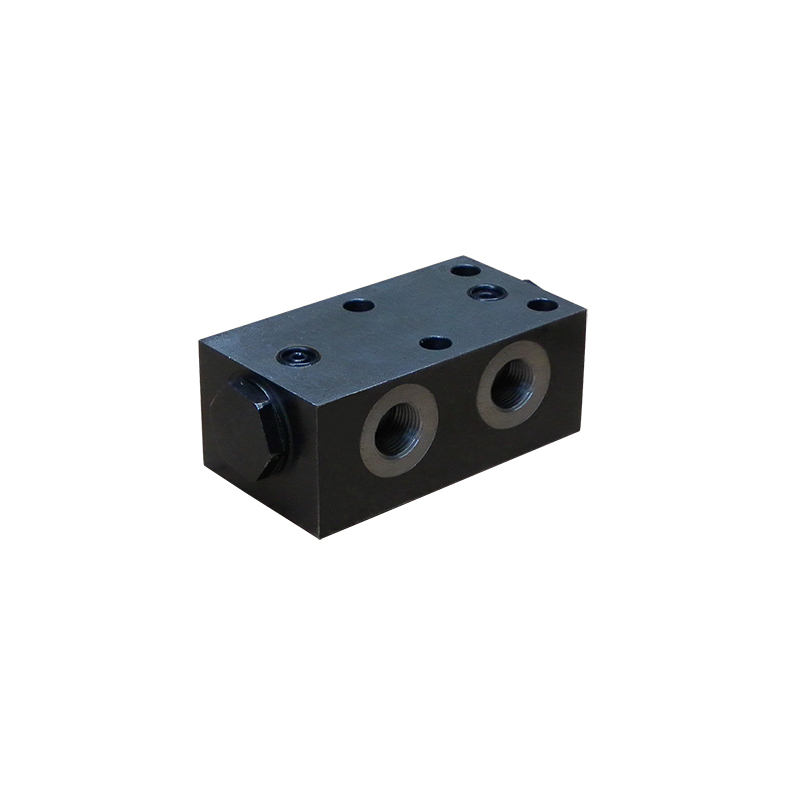

S8G-2 Клапан стопорный двусторонний

S8G-2 Клапан стопорный двусторонний -

Пилотный клапан XH-9G

Пилотный клапан XH-9G

Связанный поиск

Связанный поиск- Высокое качество обратный клапан водяного насоса производитель

- Поставщики гидравлических замков камаз из китая

- Картриджный балансировочный клапан

- Отличный производитель гидрозамков для аутригеров

- Производитель отличных клапанов управления скоростью

- Высококачественный производитель полнопроходных шаровых кранов

- Изготовители шаровых регулирующих клапанов oem

- Высококачественный производитель обратных клапанов для трубопроводов

- Высококачественный производитель 2-дюймовых шаровых клапанов

- Высококачественные производители гидравлических замков для рам скольжения