Производитель oem гидравлический замок рабочий процесс

Производитель oem гидравлический замок – это, на первый взгляд, довольно простая задача. Многие считают, что это просто производство замков по чертежам заказчика. Но, поверьте, реальность часто оказывается куда сложнее. Мы в ООО Гуйчжоу Цянлю Гидравлик сталкиваемся с тем, что 'чертеж' – это только начало. Понимание требований к гидравлической системе, выбор материалов, контроль качества, и, конечно, оптимизация производственного процесса – все это критически важно, а часто и недооценивается. Попробую поделиться опытом, с которым сталкивались мы и наши партнеры.

От концепции к прототипу: ключевые этапы

Начало любого проекта по производству гидравлических замков – это, конечно, согласование технического задания. И тут возникает первый камень преткновения: часто заказчик предоставляет весьма общие требования, не учитывая специфику применения. Например, требования к рабочему давлению, скорости срабатывания, надежности в экстремальных условиях (температура, вибрация, загрязнение) – все это должно быть четко прописано. Недостаточно просто сказать 'замок должен быть надежным'. Нужно понимать, что именно подразумевается под надежностью в конкретном сценарии.

Следующий этап – это проектирование. Здесь мы активно используем различные CAE-системы для моделирования гидравлических процессов, расчета нагрузок и оптимизации конструкции. Важно учитывать не только прочность, но и долговечность компонентов, а также их совместимость с другими элементами гидравлической системы. Иногда даже небольшое изменение геометрии может существенно повлиять на характеристики замка. Мы часто сталкиваемся с ситуацией, когда первоначальный проект, казавшийся идеальным на бумаге, требует значительной доработки после создания прототипа.

Прототип – это возможность проверить работоспособность концепции в реальных условиях. Мы проводим все необходимые испытания: на прочность, герметичность, работоспособность при различных температурах и давлениях. Эти испытания позволяют выявить потенциальные недостатки и внести корректировки в конструкцию. Важно не только проверить, что замок работает, но и оценить его ресурс и надежность в долгосрочной перспективе. Недавно у одного клиента мы столкнулись с проблемой коррозии внутренних элементов замка в условиях повышенной влажности. Это потребовало пересмотра используемых материалов и внесения изменений в конструкцию.

Материалы и технологии: выбор правильного решения

Выбор материалов – критически важный фактор, влияющий на долговечность и надежность гидравлических замков. Мы работаем с различными металлами, включая сталь, алюминий, титан, а также с высокопрочными полимерами. Каждый материал имеет свои преимущества и недостатки, и выбор зависит от конкретных требований к замку. Например, для замков, работающих в агрессивных средах, мы используем специальные сплавы с повышенной коррозионной стойкостью.

В последние годы все большую популярность приобретают новые технологии обработки материалов: лазерная резка, электроэрозионная обработка, 3D-печать. Эти технологии позволяют создавать сложные и точные детали, что повышает качество и надежность замков. Например, мы используем лазерную резку для изготовления деталей из листового металла, а электроэрозионную обработку для создания сложных профилей. 3D-печать позволяет нам быстро создавать прототипы и изготавливать небольшие партии деталей.

Одним из распространенных, но иногда недооцененных факторов является контроль качества материалов. Необходимо проводить регулярные проверки входящих материалов на соответствие спецификациям и стандартам. Использование некачественных материалов может привести к выходу замка из строя и даже к аварийным ситуациям. Мы сотрудничаем только с проверенными поставщиками материалов и проводим строгий контроль качества на всех этапах производства.

Оптимизация производственного процесса: повышение эффективности и снижение затрат

Оптимизация производственного процесса – это постоянный процесс, направленный на повышение эффективности и снижение затрат. Мы используем различные методы оптимизации, включая Lean Manufacturing, Six Sigma, а также автоматизацию производственных процессов.

Автоматизация – это ключевой фактор повышения производительности и снижения затрат. Мы используем автоматические линии сборки, роботизированные системы для выполнения повторяющихся операций, а также системы контроля качества на основе машинного зрения. Автоматизация позволяет нам снизить количество ошибок, повысить скорость производства и улучшить условия труда.

Например, мы внедрили автоматизированную систему маркировки деталей, что позволило нам значительно сократить время на сборку и повысить точность маркировки. Мы также автоматизировали процесс контроля качества, что позволило нам быстро выявлять дефектные детали и предотвращать их попадание в производство.

Проблемы и вызовы в производстве гидравлических замков

Производство гидравлических замков – это не лишено проблем и вызовов. Одним из основных вызовов является поддержание высокого уровня качества при производстве больших партий продукции. Это требует внедрения строгих систем контроля качества и постоянного обучения персонала.

Еще одной проблемой является сложность проектирования замков для экстремальных условий эксплуатации. Необходимо учитывать не только механические нагрузки, но и температурные колебания, вибрацию, воздействие агрессивных сред. Для решения этих проблем мы используем современные методы моделирования и испытаний.

И, конечно, конкуренция в этой отрасли довольно высока. Чтобы оставаться конкурентоспособными, необходимо постоянно совершенствовать производственные процессы, внедрять новые технологии и предлагать клиентам инновационные решения. Мы в ООО Гуйчжоу Цянлю Гидравлик постоянно работаем над улучшением наших продуктов и услуг, чтобы удовлетворить потребности наших клиентов и оставаться лидером на рынке.

Опыт и реальные кейсы

В прошлом году нам удалось разработать и произвести гидравлический замок для нового типа строительного крана. Замок должен был выдерживать очень большие нагрузки и работать в условиях низких температур. Мы использовали специальные высокопрочные сплавы и внедрили систему автоматического контроля температуры. Результат – замок работает безупречно и соответствует всем требованиям заказчика.

Недавно мы столкнулись с проблемой производства замков для горнодобывающего оборудования, работающего в условиях высокой вибрации и загрязнения. Для решения этой проблемы мы использовали специальные материалы с повышенной износостойкостью и внедрили систему защиты от пыли и грязи. Результат – замки работают надежно и не требуют частого обслуживания.

Также стоит отметить, что сотрудничество с заказчиком на всех этапах проектирования и производства – это залог успеха. Мы всегда стараемся учитывать потребности и пожелания заказчика и предлагать оптимальные решения. Мы верим, что только совместная работа может привести к созданию действительно надежных и эффективных гидравлических замков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ZJ-5 Тормозной клапан педальный реверсивный

ZJ-5 Тормозной клапан педальный реверсивный -

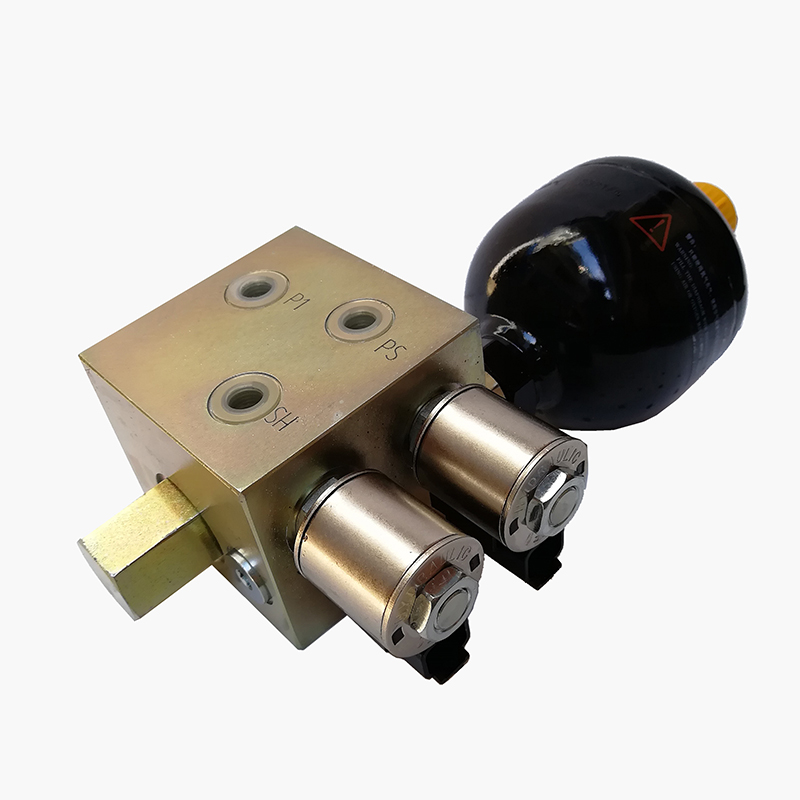

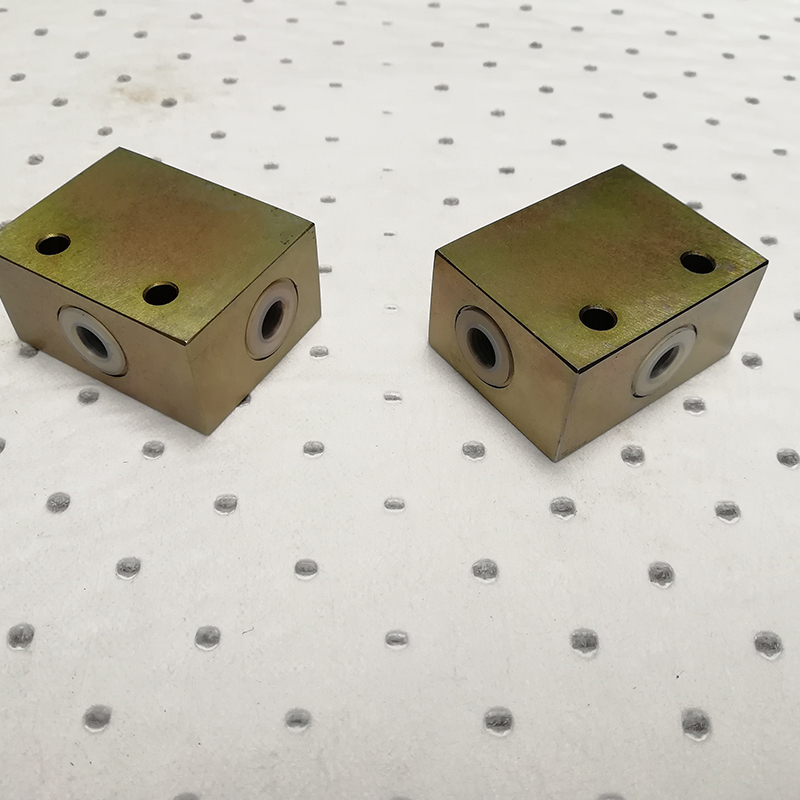

S8B-1 Клапан стопорный двусторонний

S8B-1 Клапан стопорный двусторонний -

Пилотный клапан XJA2-7G

Пилотный клапан XJA2-7G -

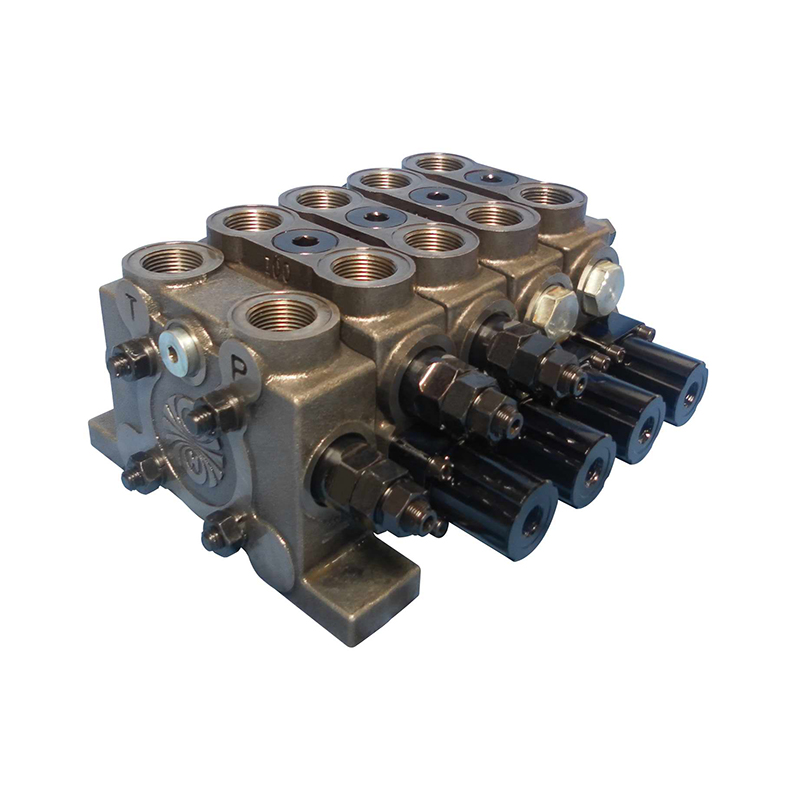

Многосекционный распределитель

Многосекционный распределитель -

CYA-1 Однолинейный наполнительный клапан

CYA-1 Однолинейный наполнительный клапан -

Пилотный клапан XH-9G

Пилотный клапан XH-9G -

Пилотный клапан XB-5G

Пилотный клапан XB-5G -

Пилотный клапан XH-1G

Пилотный клапан XH-1G -

Пилотный клапан XH2-9G

Пилотный клапан XH2-9G -

LS12-2 Гидравлический замок двусторонний

LS12-2 Гидравлический замок двусторонний -

Пилотный клапан XJA-1G

Пилотный клапан XJA-1G -

S8G-2 Клапан стопорный двусторонний

S8G-2 Клапан стопорный двусторонний

Связанный поиск

Связанный поиск- Китайские поставщики гидравлических замков кабины

- Дешевые шаровой кран золотник производитель

- Ведущий производитель клапанов с пилотным управлением и масляными фильтрами

- Китайский производитель шаровых кранов 1/2 дюйма

- Дешевые поставщики перегрузки заряда клапан

- Производители клапанов обратного давления oem

- Поставщики oem гидравлических замков для цилиндров подъема

- Производители отличных перепускных клапанов р80

- Дешевые производители шаровых противовесных клапанов

- Дешевые поставщики шаровой кран с клапаном