Производитель oem пластинчатых редукционных клапанов

Пластинчатые редукционные клапаны – штука непростая. Часто заказчики думают, что это просто замена обычного клапана, но это далеко не так. Особенно, когда речь идет о требованиях к точности, долговечности и надежности в сложных гидравлических системах. Я вот, повидал всякого, да и сам участвовал в нескольких проектах, где пластинчатые редукционные клапаны стали критически важным элементом. Хочется поделиться некоторыми мыслями и опытом, не претендуя на абсолютную истину, а просто как наблюдения человека, который действительно этим занимается.

Основные трудности в производстве

Начнем с очевидного: производство пластинчатых редукционных клапанов – это не просто литье пластика. Важны материалы, их характеристики, точность изготовления пластин, геометрия посадочных мест, и, конечно, сборка. Многие производители, особенно начинающие, скрупулезно не относятся к деталям. Это приводит к преждевременному износу, утечкам и, в конечном итоге, к поломкам оборудования. Мы, в свою компании ООО Гуйчжоу Цянлю Гидравлик, уделяем огромное внимание контролю качества на каждом этапе. Это связано с тем, что наша продукция применяется в довольно агрессивных средах, например, в горнодобывающей промышленности.

Один из самых распространенных 'глюков' – это неверный выбор материала пластин. Часто берут дешевый полиамид, который быстро разрушается под воздействием абразивных частиц. Лучше использовать, например, PEEK или PTFE, хотя они и дороже. Но это вопрос долгосрочной экономии, а не краткосрочной выгоды. И потом, выбор материала напрямую связан с рабочей средой – температура, давление, агрессивность жидкости. Это требует детального анализа проекта и тесного взаимодействия с заказчиком.

Проблемы с геометрией пластин

Даже небольшие отклонения в геометрии пластин могут привести к серьезным проблемам с герметичностью и регулировкой расхода. Мы используем современное оборудование для контроля размеров и формы пластин, а также проводим испытания на герметичность. Помню один случай, когда из-за незначительного перекоса пластины, клапан не мог обеспечить требуемый расход. Пришлось заменить его на новый, изготовленный с более высокой точностью. Это, конечно, дополнительные расходы, но лучше потратиться на качественный продукт, чем потом разбираться с последствиями неисправности.

Особенности работы с зазорами

Зазоры между пластинами – это очень тонкий момент. Слишком большие зазоры – утечки, слишком маленькие – заедание клапана. Оптимальный зазор зависит от множества факторов, включая тип жидкости, давление и температуру. Мы постоянно экспериментируем с различными конструкциями и материалами, чтобы найти наилучший баланс. Иногда приходится делать несколько десятков прототипов, прежде чем добиться идеального результата.

Зазоры регулируются с помощью специальных винтов или пружин. Важно правильно подобрать эти компоненты, чтобы обеспечить надежную работу клапана в течение всего срока службы. Мы часто используем пружины с различной жесткостью, чтобы адаптировать клапан к конкретным условиям эксплуатации. При проектировании мы учитываем динамические нагрузки и вибрации, которые могут влиять на зазоры.

Детали сборки и монтажа

Сборка пластинчатых редукционных клапанов – это тоже важный этап. Необходимо соблюдать технологию сборки, чтобы избежать повреждения пластин и других компонентов. Мы используем специальные консистентные смазки, чтобы обеспечить плавный ход клапана и уменьшить трение. Кроме того, важно правильно подобрать уплотнительные кольца, чтобы обеспечить герметичность соединений.

Практические примеры из опыта

Недавно нам поступил заказ на изготовление клапанов для насосов, используемых в нефтегазовой отрасли. Требования к клапанам были очень высокими – большая надежность, долговечность и устойчивость к агрессивным средам. Мы использовали PEEK пластины и специальные уплотнительные кольца, разработанные для работы с высокотемпературными маслами. Клапаны успешно прошли испытания и эксплуатируются в настоящее время без каких-либо нареканий. Подобные проекты – это, конечно, вызов, но и огромный опыт.

Были и неудачные опыты. Однажды мы изготовили клапаны для системы охлаждения промышленного оборудования. В процессе эксплуатации они быстро отказали из-за коррозии. Оказалось, что использованный материал пластин не был устойчив к химическому составу охлаждающей жидкости. Это был болезненный урок, который мы никогда не забудем. Мы тщательно анализируем все предыдущие ошибки и постоянно совершенствуем свои технологии.

Контроль качества и испытания

Мы используем современное оборудование для контроля качества на каждом этапе производства, включая контроль размеров, формы, материала и герметичности. Кроме того, мы проводим испытания на различные параметры, такие как давление, температура, расход и вибрация. Это позволяет нам убедиться, что наши клапаны соответствуют требованиям заказчика и могут надежно работать в любых условиях.

Важным этапом испытаний является проверка на герметичность. Мы используем специальные камеры высокого давления, чтобы проверить клапаны на наличие утечек. Если обнаружены утечки, мы проводим анализ причин и принимаем меры по их устранению. Мы также проводим испытания на цикличность, чтобы проверить клапан на его способность выдерживать многократные включения и выключения.

Поиск оптимального решения

В заключение хочется отметить, что производство пластинчатых редукционных клапанов – это сложная и многогранная задача, требующая глубоких знаний и опыта. Важно учитывать множество факторов, включая требования заказчика, условия эксплуатации и материалы. Мы, в ООО Гуйчжоу Цянлю Гидравлик, стремимся предоставлять нашим клиентам оптимальные решения, основанные на многолетнем опыте и современных технологиях. Иногда необходимо искать нестандартные подходы и не бояться экспериментировать. Только так можно добиться максимальной эффективности и надежности наших клапанов.

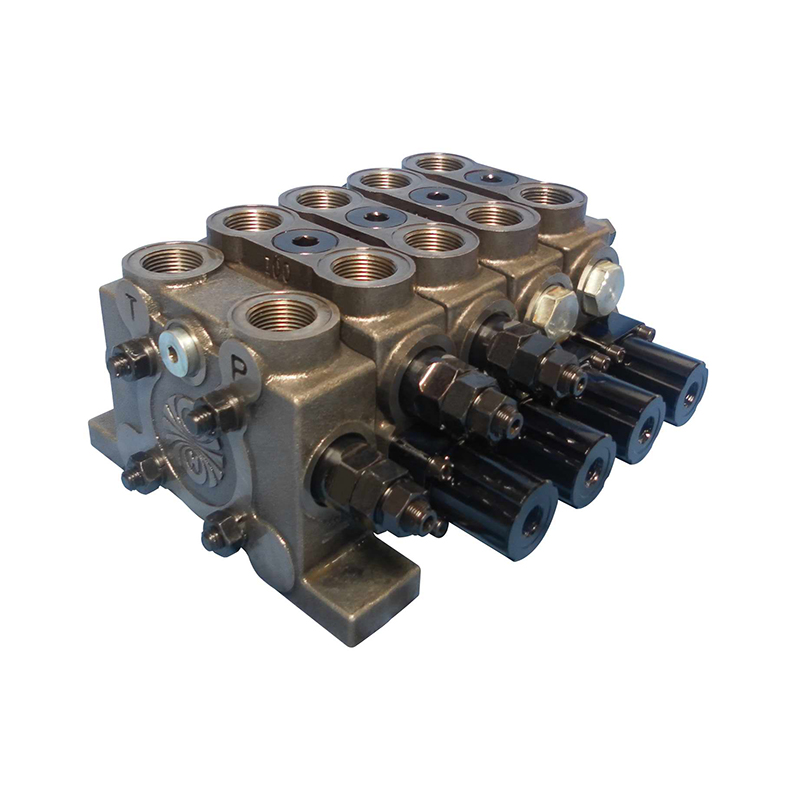

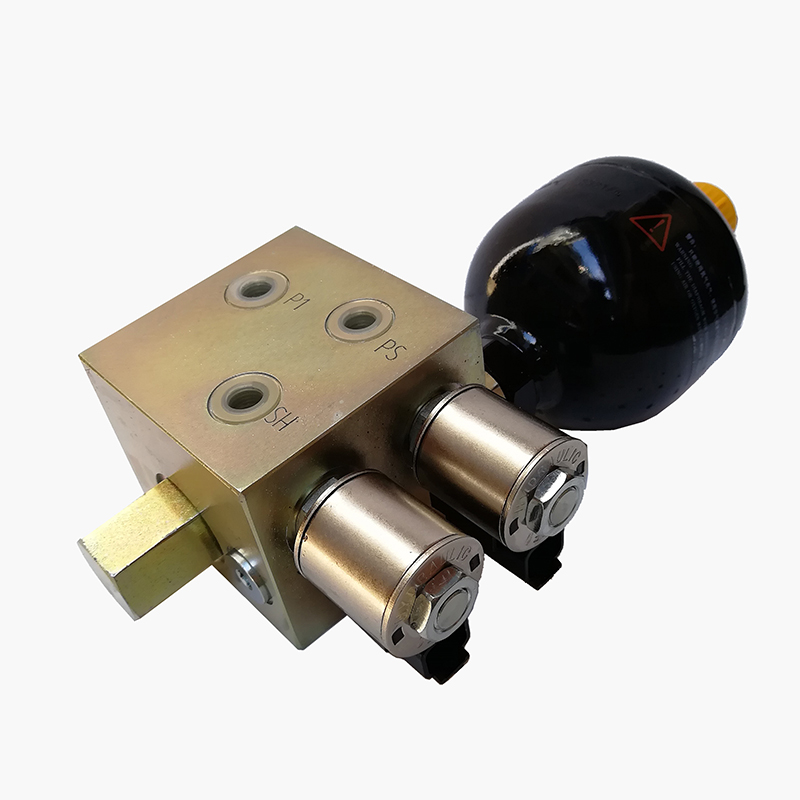

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

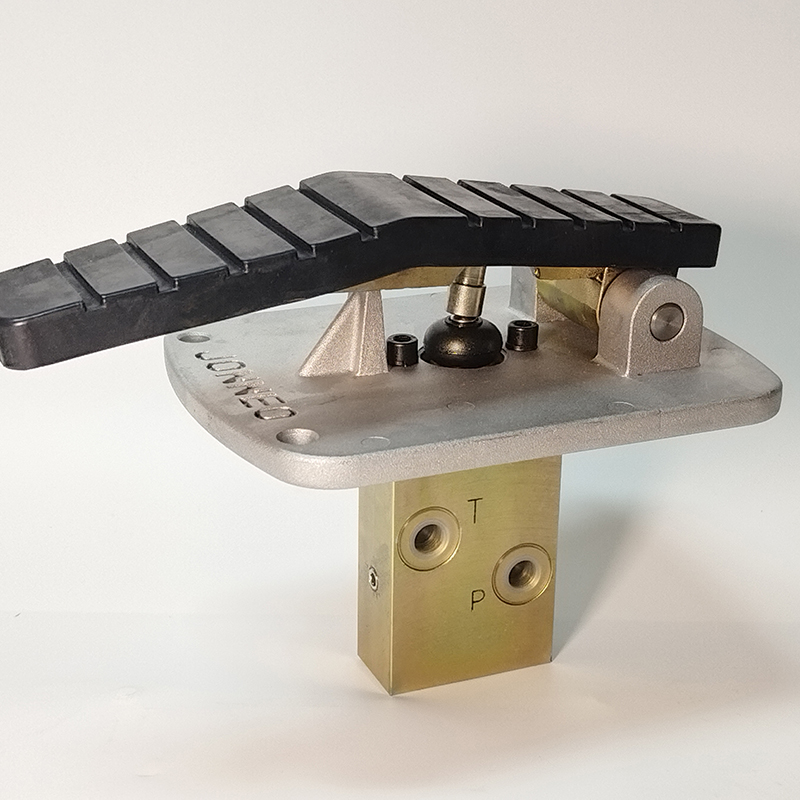

ZJ-5 Тормозной клапан педальный реверсивный

ZJ-5 Тормозной клапан педальный реверсивный -

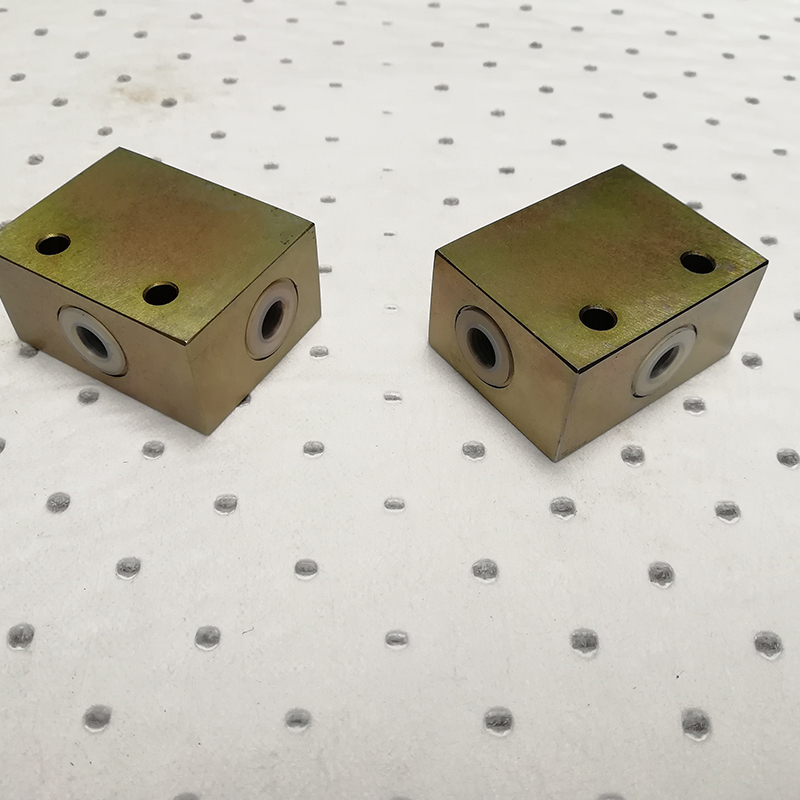

S8G-2 Клапан стопорный двусторонний

S8G-2 Клапан стопорный двусторонний -

Пилотный клапан XJA-2G

Пилотный клапан XJA-2G -

Пилотный клапан XJA2-4G

Пилотный клапан XJA2-4G -

LS12-2 Гидравлический замок двусторонний

LS12-2 Гидравлический замок двусторонний -

S8B-1 Клапан стопорный двусторонний

S8B-1 Клапан стопорный двусторонний -

Пилотный клапан XJA2-3G

Пилотный клапан XJA2-3G -

Клапан управления пилотным потоком J6LDQ2-3G

Клапан управления пилотным потоком J6LDQ2-3G -

Пилотный клапан XH-3G

Пилотный клапан XH-3G -

Пилотный клапан XH-7G

Пилотный клапан XH-7G -

Пилотный клапан XH2-9G

Пилотный клапан XH2-9G -

Пилотный клапан XB-5G

Пилотный клапан XB-5G

Связанный поиск

Связанный поиск- Шаровые клапаны с электроприводом

- Производитель oem пилотных клапанов

- Поставщики редукционных клапанов пластинчатого типа из китая

- Производитель редукционных клапанов oem

- Поставщики шаровых задвижек из китая

- Производители многоконтурных клапанов для перекрытий

- Производители шаровых кранов oem

- Дешевые производители перепускных клапанов для покупки

- Переливной клапан для емкости для воды

- Китайские производители перепускных клапанов с пилотным управлением