Производитель oem ручные пилотные клапаны

Честно говоря, когда говорят о ручные пилотные клапаны, часто подразумевают что-то простое, механическое. Но это не всегда так. Особенно если речь идет о заказе OEM. Часто заказчики думают, что можно купить готовое решение и все будет отлично. Однако, в реальности, особенно при специфических требованиях к гидравлическим системам, возникает куча подводных камней. Попытаюсь поделиться опытом, который был у нас и у других наших партнеров. Мы, ООО Гуйчжоу Цянлю Гидравлик, занимаемся разработкой и производством гидравлических компонентов уже довольно давно, и за это время накопилось немало знаний – и ошибок.

Особенности изготовления ручных пилотных клапанов по OEM

Процесс производства OEM клапанов отличается от производства серийной продукции. В первую очередь, это индивидуальный подход. Каждый заказ – это своего рода проект, требующий тщательной проработки. Клиент предъявляет специфические требования к рабочему давлению, типу жидкости, условиям эксплуатации, материалам и т.д. Иногда требуется разработка совершенно новой конструкции, а не просто адаптация существующей. Это, безусловно, увеличивает стоимость и сроки изготовления, но позволяет получить оптимальное решение, которое точно соответствует потребностям заказчика. Это особенно важно в сложных гидравлических системах, где от надежности клапанов зависит работоспособность всей машины.

Один из главных вызовов – это контроль качества на всех этапах производства. Мы работаем с различными материалами – от стали до специальных сплавов. Каждый материал требует специфических технологий обработки и контроля. Например, при производстве корпуса клапана необходимо обеспечить высокую точность размеров и шероховатости поверхности, чтобы гарантировать герметичность и долговечность. Мы используем современное оборудование, включая координатно-измерительные машины, для обеспечения соответствия требованиям заказчика. Заказы часто включают сложные комбинации материалов, требующие особого подхода к сварке и термической обработке. Ошибки на любом этапе могут привести к серьезным последствиям.

Материалы и их влияние на производительность

Выбор материала – критически важный фактор. Сталь, конечно, самый распространенный вариант, но не всегда самый лучший. Например, если клапан будет работать в агрессивной среде, то необходимо использовать специальные сплавы, устойчивые к коррозии. Мы часто используем нержавеющую сталь, а также различные типы бронзы и латуни. Важно учитывать и температуру рабочей среды, так как при высоких температурах некоторые материалы могут терять свои свойства. Особенно это актуально для OEM заказов, где используются в самых разных условиях.

Мы неоднократно сталкивались с проблемами, связанными с неправильным выбором материала. Например, однажды заказчик попросил нам изготовить клапан для системы гидравлического управления в металлургическом цехе. Изначально заказчик выбрал обычную сталь, но в процессе эксплуатации клапан быстро вышел из строя из-за коррозии. Пришлось переделывать клапан из нержавеющей стали, что увеличило стоимость и сроки производства. Это хороший урок – всегда тщательно оценивайте условия эксплуатации и выбирайте материал, который сможет выдержать эти условия.

Типичные ошибки при заказе ручных пилотных клапанов

Частая ошибка – это нечеткое описание требований к клапану. Недостаточно просто указать желаемые размеры и рабочее давление. Необходимо детально проработать все параметры, включая тип жидкости, условия эксплуатации, требуемую точность и т.д. Чем подробнее будет техническое задание, тем меньше вероятность возникновения проблем в процессе производства.

Другая распространенная ошибка – это несоблюдение сроков производства. OEM заказы часто требуют индивидуального подхода, поэтому сроки производства могут быть достаточно длительными. Не стоит рассчитывать на то, что клапан будет готов через несколько дней. Лучше заранее согласовать сроки с производителем и учесть возможные задержки. Мы, в свою очередь, стараемся максимально точно соблюдать сроки, которые согласованы с заказчиком. Используем систему управления проектами, чтобы отслеживать прогресс работы и своевременно выявлять возможные проблемы.

Проблемы с герметичностью

Проблемы с герметичностью – это одна из самых распространенных проблем при изготовлении клапанов. Если клапан плохо герметизируется, то это может привести к утечкам гидравлической жидкости, снижению давления и увеличению нагрузки на систему. Мы используем различные методы обеспечения герметичности, включая фрезеровку, шлифование и нанесение специальных покрытий. Также важно правильно выбрать уплотнительные материалы, которые будут устойчивы к используемой жидкости и давлению.

Мы сталкивались с ситуациями, когда даже при использовании качественных материалов и технологий герметичность не обеспечивалась. В таких случаях придавалось большое значение точности изготовления деталей, а также использовались специальные методы контроля герметичности. Например, использовался метод гидравлического давления с последующим визуальным контролем на наличие утечек.

ООО Гуйчжоу Цянлю Гидравлик: опыт и решения

ООО Гуйчжоу Цянлю Гидравлик имеет большой опыт в изготовлении ручных пилотных клапанов по OEM. Мы предлагаем полный спектр услуг – от разработки конструкции до производства и поставки готовой продукции. Наша команда опытных инженеров может помочь вам в выборе оптимального решения, которое будет соответствовать вашим требованиям и бюджету.

Мы постоянно совершенствуем свои технологии и используем современное оборудование, чтобы обеспечить высокое качество продукции и соблюдение сроков производства. Наши клапаны используются в различных отраслях промышленности, включая строительную технику, горнодобывающее оборудование, металлургию и энергетику. Мы гордимся тем, что помогаем нашим клиентам решать сложные гидравлические задачи.

Если вам требуется изготовление ручных пилотных клапанов по OEM, то обращайтесь к нам. Мы будем рады предложить вам оптимальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клапан управления пилотным потоком J6LDQ2-3G

Клапан управления пилотным потоком J6LDQ2-3G -

Пилотный клапан XJA2-3G

Пилотный клапан XJA2-3G -

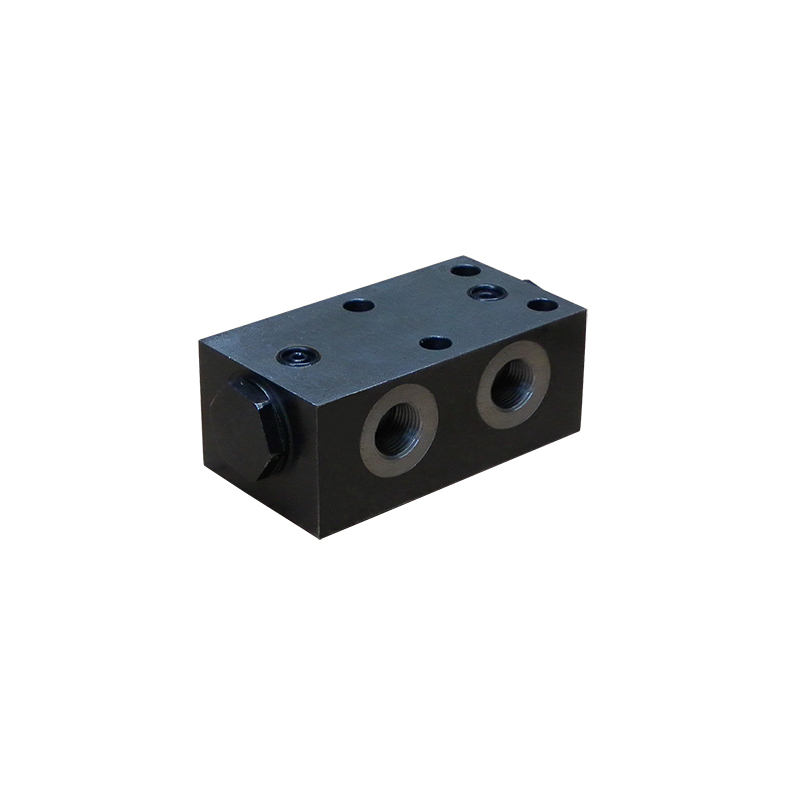

S8B-1 Клапан стопорный двусторонний

S8B-1 Клапан стопорный двусторонний -

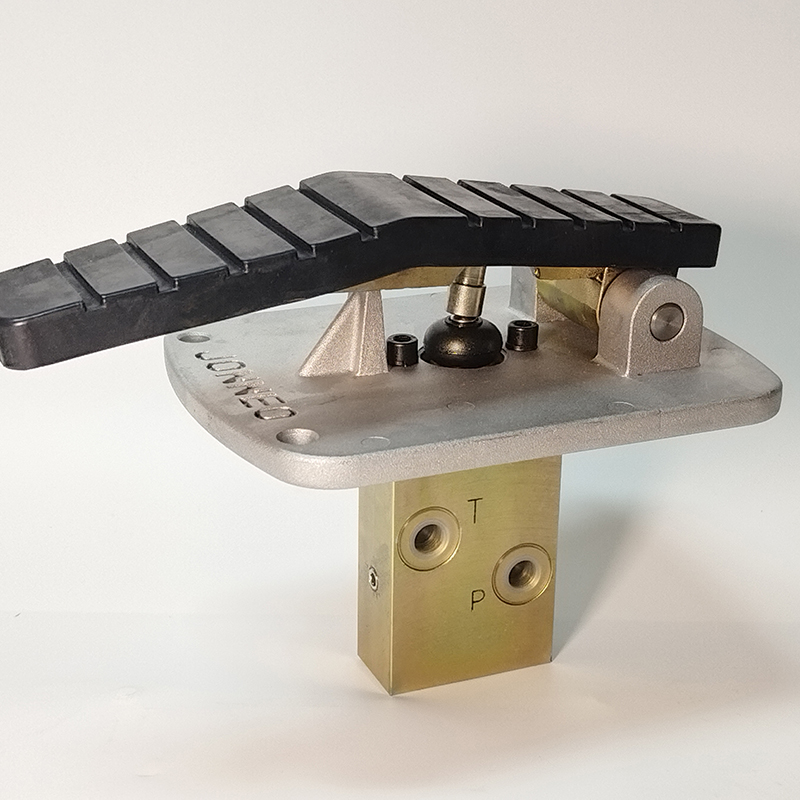

ZJ-5 Тормозной клапан педальный реверсивный

ZJ-5 Тормозной клапан педальный реверсивный -

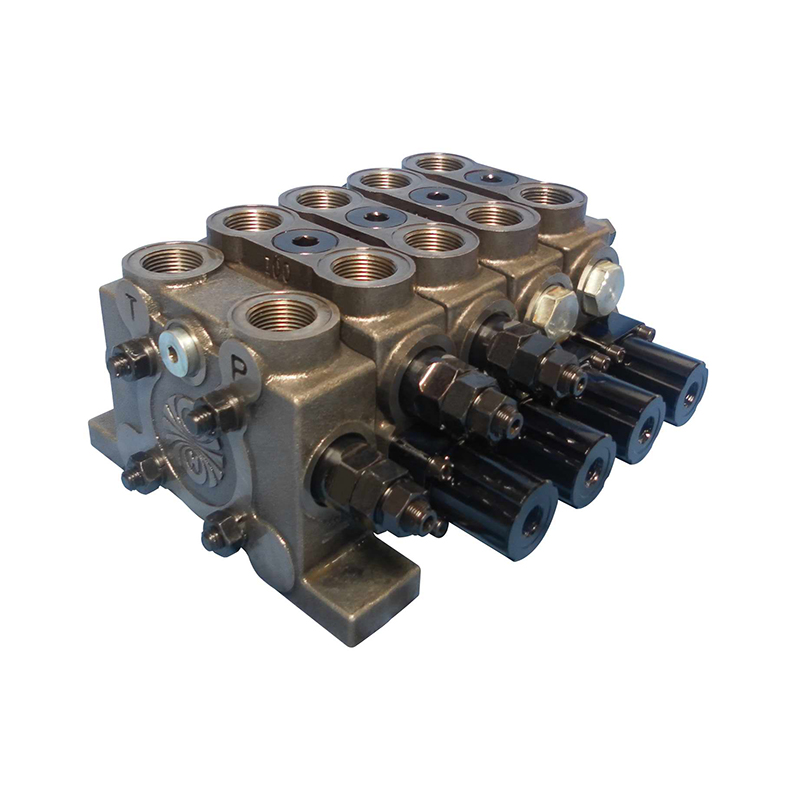

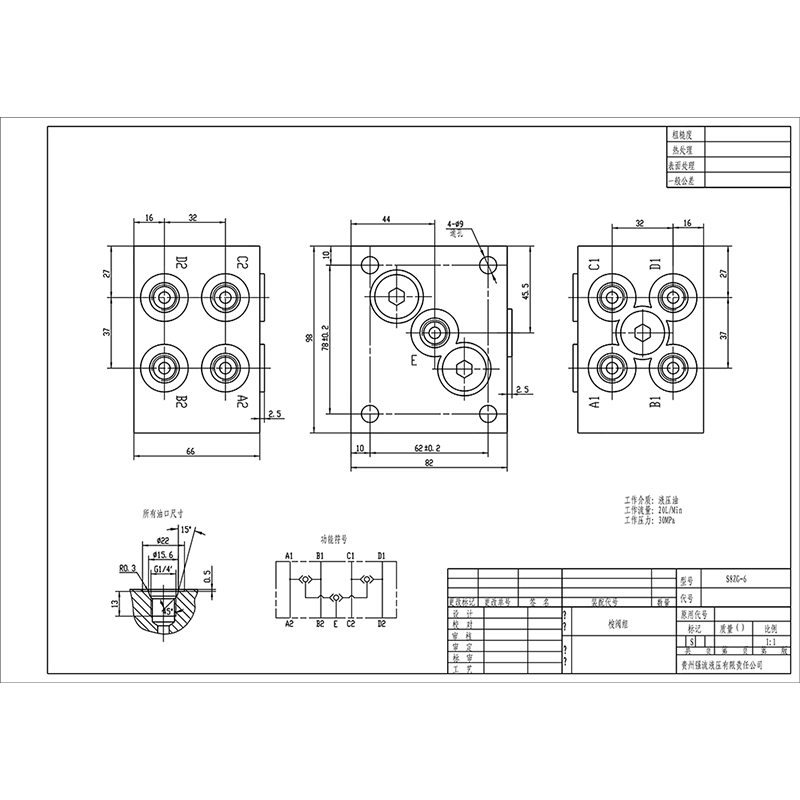

S8ZG-6 Блок клапанов стопорных двусторонних

S8ZG-6 Блок клапанов стопорных двусторонних -

Пилотный клапан XJA-1G

Пилотный клапан XJA-1G -

Пилотный клапан XJA2-7G

Пилотный клапан XJA2-7G -

Пилотный клапан XJA-2G

Пилотный клапан XJA-2G -

Клапан управления пилотным потоком J6DQ-1G

Клапан управления пилотным потоком J6DQ-1G -

LS6-1 Гидравлический замок двусторонний

LS6-1 Гидравлический замок двусторонний -

LS6-2 Гидравлический замок двусторонний

LS6-2 Гидравлический замок двусторонний -

ZJ-1 Тормозной клапан педальный с усилителем

ZJ-1 Тормозной клапан педальный с усилителем

Связанный поиск

Связанный поиск- Отличный производитель ручных пилотных клапанов

- Производитель oem однонаправленные гидравлические замки

- Китайские поставщики двунаправленного гидравлического замка

- Китайский производитель перепускных клапанов с пружинами р80 для минских тракторов

- Китайские производители заглушек для шаровых кранов

- Дешевые поставщики 20 шаровой клапан

- Дешевые поставщики высокопоточных зарядных клапанов

- Высококачественный производитель тормозных клапанов

- Высококачественный производитель высокопоточных зарядных клапанов

- Китайский производитель конструкций гидрозамков