Типы запорных клапанов

Итак, запорные клапаны... кажется, про них пишут много, но порой в голове остается каша. Часто вижу, как в учебниках все сводят к таблице 'клапан-параметр', но реальность оказывается сложнее. Например, недавно столкнулся с заказом, где просто 'запорный клапан' было недостаточно. Клиент пытался решить проблему с пере??чением подъемной платформы, а мы выясняли, какой именно клапан лучше всего справится с конкретными условиями – давлением, температурой рабочей среды, видом рабочей жидкости. И это лишь малая часть того, что нужно учитывать. В общем, о том, что скрывается за простым названием, поговорим подробнее. Это не просто перечисление видов, это понимание, как они работают и где лучше всего применять.

Классификация по принципу действия

Первое, что приходит на ум, – это классификация по принципу действия. Здесь самые распространенные варианты: дисковые, шаровые, мембранные, диафрагменные и плунжерные. Дисковые – это, пожалуй, самые универсальные, часто используются в промышленных гидравлических системах. Их плюс – относительно низкая стоимость и простота конструкции. Но есть и минусы: склонность к износу у определенных типов дисков и необходимость точной подгонки. Шаровые клапаны более надежны в плане долговечности, они хорошо работают с абразивными жидкостями, но обычно стоят дороже. Мембранные и диафрагменные клапаны – это уже специализированные решения, часто применяемые в системах с высокой гигиеничностью требований, например, в пищевой промышленности или фармацевтике. Плунжерные клапаны – редкость в современных системах, но могут быть полезны для работы с вязкими жидкостями.

Например, работали мы с одним заказчиком, производителем химического оборудования. У них потребовалось решение для защиты насоса от обратного потока агрессивной среды. Сначала предлагали дисковый клапан, но после анализа химического состава жидкости и её физических свойств, поняли, что мембранный клапан – единственный вариант, который гарантирует долговечность и надежность в этих условиях. Ключевой момент – не просто 'запорный клапан', а 'мембранный клапан для агрессивной среды'. Без этого анализа можно было бы допустить серьезные поломки.

Дисковые клапаны: нюансы выбора

Поговорим подробнее о дисковых клапанах. Существуют различные типы дисков: стальные, керамические, полимерные. Выбор материала диска критичен, особенно при работе с абразивными жидкостями или при высоких температурах. Мы часто сталкиваемся с ситуациями, когда заказчики выбирают самый дешевый вариант диска, не учитывая реальные условия эксплуатации. В итоге клапан выходит из строя через короткий срок. Важно правильно рассчитать допустимый уровень абразивности среды и выбрать подходящий материал диска.

Еще один важный фактор – геометрия диска и седла. От этого зависит степень герметичности клапана и его устойчивость к гидроударам. Существуют клапаны с параллельными и косой осью вращения диска – они имеют разные характеристики. При выборе нужно учитывать требования к потоку и к нагрузке на клапан.

Шаровые клапаны: простота и надежность

Шаровые клапаны отличаются простотой конструкции и надежностью. Они хорошо подходят для работы с широким диапазоном жидкостей и газов. Однако у них есть один существенный недостаток – шар, который перекрывает поток, может быть подвержен коррозии или образованию отложений. Это особенно актуально при работе с нечистыми жидкостями. В таких случаях лучше выбирать шаровые клапаны с специальным покрытием или с системой самоочистки.

Один раз столкнулись с проблемой с шаровым клапаном, установленным на линии подачи охлаждающей воды в сталелитейном цехе. Клапан быстро вышел из строя из-за образования на нем отложений. Решение – переход на шаровый клапан с самоочисткой. Конечно, это увеличило стоимость, но сэкономило деньги на ремонте и простое в долгосрочной перспективе.

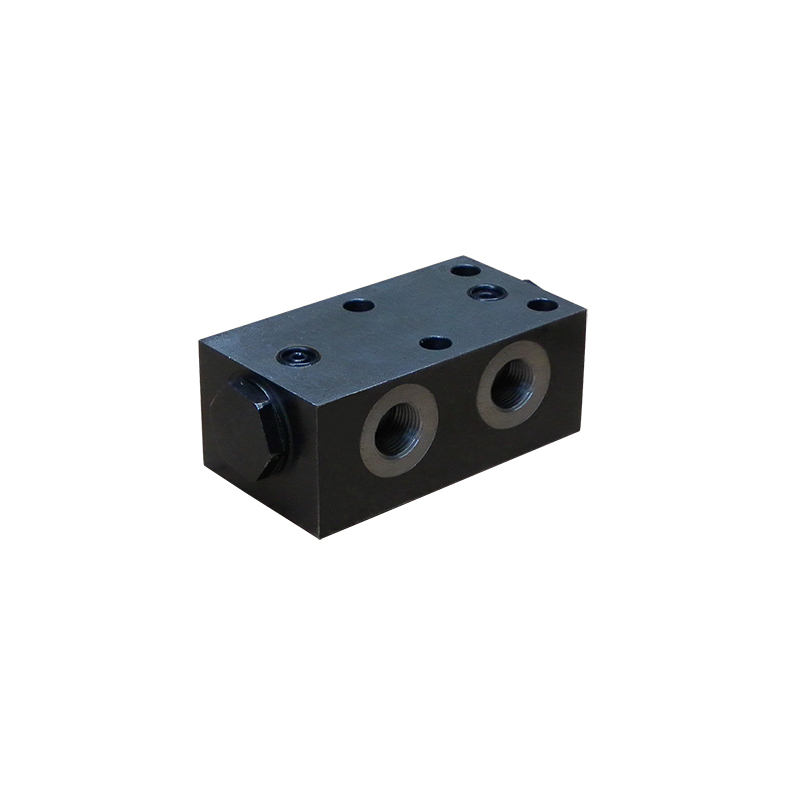

Классификация по конструкции

Помимо принципа действия, запорные клапаны классифицируют по конструкции. Это, в основном, относится к форме корпуса и способу установки. Например, существуют встраиваемые клапаны, устанавливаемые непосредственно в трубопровод, и фланцевые клапаны, устанавливаемые с помощью фланцев. Выбор конструкции зависит от доступного пространства и требований к монтажу.

Встраиваемые клапаны – это удобно, если нужно сэкономить место. Но они сложнее в обслуживании, так как для ремонта нужно демонтировать весь трубопровод. Фланцевые клапаны – более надежны в плане обслуживания, так как их можно легко демонтировать и заменить.

Обратные клапаны: защита от обратного потока

Специальным случаем являются обратные клапаны. Их задача – предотвратить обратный поток жидкости. Они широко используются в насосах, трубопроводах и других гидравлических системах. Существуют различные типы обратных клапанов: пружинные, мембранные, диафрагменные. Выбор типа клапана зависит от требований к герметичности и к допустимому давлению.

При выборе обратного клапана важно учитывать возможность возникновения гидроударов. Если ожидается высокий уровень гидроударов, нужно выбирать клапан с специальной конструкцией, которая выдерживает такие нагрузки. Мы часто используем мембранные обратные клапаны, которые более устойчивы к гидроударам, чем пружинные.

Материалы изготовления

Материалы изготовления запорных клапанов играют огромную роль в их долговечности и надежности. В основном используются углеродистая сталь, нержавеющая сталь, латунь, чугун и различные полимеры. Выбор материала зависит от агрессивности рабочей среды, температуры и давления.

Нержавеющая сталь – это хороший выбор для работы с коррозионными жидкостями. Латунь – подходит для работы с водой и маслами. Чугун – используется для работы с агрессивными средами при низких температурах. Полимеры – подходят для работы с щелочными и кислотными средами.

Важно не только выбрать правильный материал для корпуса клапана, но и для рабочих элементов – дисков, шаров, мембран. Неправильный выбор материала может привести к коррозии, износу и поломке клапана.

Что стоит учитывать при монтаже и эксплуатации

Правильный монтаж и эксплуатация запорных клапанов – это залог их долгой и бесперебойной работы. Важно соблюдать все рекомендации производителя по монтажу, такие как направление потока, установка уплотнений и защита от перегрузок.

Регулярно необходимо проводить осмотр клапанов на предмет коррозии, износа и утечек. Если обнаружены какие-либо дефекты, необходимо немедленно устранить их. Также важно следить за чистотой рабочей среды и своевременно проводить очистку клапанов.

Не забывайте о необходимости периодической проверки работоспособности клапанов. Это поможет предотвратить неожиданные поломки и обеспечить безопасность системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

CYA-1 Однолинейный наполнительный клапан

CYA-1 Однолинейный наполнительный клапан -

LS6-1 Гидравлический замок двусторонний

LS6-1 Гидравлический замок двусторонний -

Клапан уравновешивающий PS6-1

Клапан уравновешивающий PS6-1 -

LS6-2 Гидравлический замок двусторонний

LS6-2 Гидравлический замок двусторонний -

Пилотный клапан XJA2-3G

Пилотный клапан XJA2-3G -

Пилотный клапан XH-7G

Пилотный клапан XH-7G -

ZJ-5 Тормозной клапан педальный реверсивный

ZJ-5 Тормозной клапан педальный реверсивный -

ZJ-1 Тормозной клапан педальный с усилителем

ZJ-1 Тормозной клапан педальный с усилителем -

Пилотный клапан XH2-9G

Пилотный клапан XH2-9G -

Пилотный клапан XJA-1G

Пилотный клапан XJA-1G -

LS12-2 Гидравлический замок двусторонний

LS12-2 Гидравлический замок двусторонний -

Клапан управления пилотным потоком J6DQ2-3G

Клапан управления пилотным потоком J6DQ2-3G

Связанный поиск

Связанный поиск- Производители отличных 3-дюймовых шаровых клапанов

- Поставщики oem прямая ручка пилотные клапаны

- Клапан обратный шаровой фланцевый

- Ведущий производитель гидрозамков для минских тракторов

- Производители гидравлических замков oem

- Поставщики цилиндр гидравлические замки из китая

- Дешевые производители сборочных чертежей перепускных клапанов

- Ведущий производитель 1/2 дюйма шаровые краны

- Производитель отличных обратных клапанов для канализации

- Поставщики пилотных клапанов с ручным управлением из китая